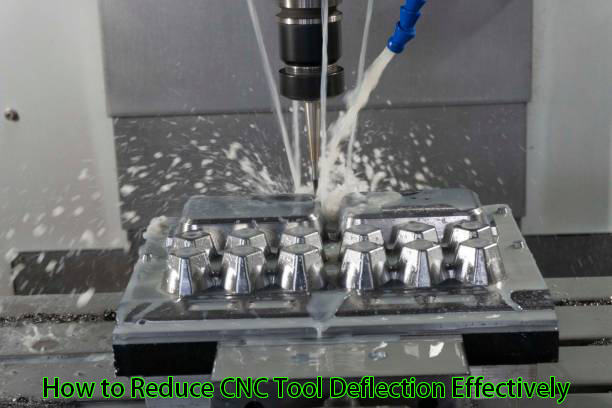

Haben Sie mit häufigen Ablenkungen von CNC-Werkzeugen zu kämpfen? Dieser Blog stellt die besten Strategien zur effektiven Bekämpfung dieses Problems vor! Wir erkunden bewährte Methoden zur Verbesserung der Bearbeitungspräzision und konzentrieren uns dabei auf die wirksame Reduzierung der Durchbiegung von CNC-Werkzeugen. Sind Sie bereit, Ihren CNC-Betrieb zu transformieren? Tauchen Sie ein in unsere Erkenntnisse und machen Sie Präzision zum Standard!

Durch die Wahl der harten Werkzeugmaterialien können die Durchbiegungsraten reduziert werden. Gebräuchlich sind hochgeschwindigkeitsgehärtete Stähle (HSS). Verwenden Sie spezielles Hartmetall für robuste Anwendungen.

Eine hohe Kohlenstoffkonzentration im Hartmetall führt dazu, dass das Biegewerkzeug im Vergleich zum Kohlenstoffwerkzeug steifer ist. Beschichtete Werkzeuge sind langlebiger und präziser. Verwenden Sie sie daher, um die Lebensdauer Ihrer Werkzeuge zu verlängern.

Kontrollieren Sie die Geometrie des Fräsers; Wählen Sie kürzere Rillen für zusätzliche Steifigkeit. Verwenden Sie nur einen kleinen Überhang; Dadurch verringert sich die Durchbiegung.

Die geometrische Optimierung reduziert die Durchbiegung. Untersuchen Sie die Form des Werkzeugs. Die konischen Werkzeuge sorgen für mehr Stabilität. Verwenden Sie Stumpflängenschneider, die durch eine geringe Durchbiegung beschädigt werden.

Wählen Sie Kerne mit einem größeren Durchmesser gegenüber der Breite, um maximale Steifigkeit zu erzielen. Reduzieren Sie die Anzahl der Nuten entsprechend dem Materialschnitt. Werkzeugpfade optimieren; Führen Sie keine tiefen Schnitte in einem Durchgang durch. Diese Technik verteilt die Belastung gleichmäßiger.

Ziel ist es, die entfaltbare Kraft zu minimieren, um eine Durchbiegung zu verhindern. Verlangsamen; Die Steuerung der Vorschubgeschwindigkeit reduziert die seitliche Belastung der Objekte. Stellen Sie die Spindeldrehzahl auf einen Wert ein, der die gleichen Schnittkräfte erzeugt.

Nutzen Gleichlauffräsen; Es bietet weniger Druck auf das Werkzeug. Halten Sie Ihre Werkzeuge messerscharf; andernfalls erfordern sie mehr Aufwand. Um sicherzustellen, dass die Krafteinwirkung optimal ist, müssen Maschinen regelmäßig kalibriert werden. Es beseitigt die Überdehnung und damit die übermäßige Biegung, die entstehen kann.

Durch die Feinabstimmung der Bearbeitungsverfahren erlangt man die Kontrolle. Geben Sie die Geschwindigkeit, den Vorschub und die Tiefe für jeden Durchgang an. Kleinere Lastabstände führen zu einer geringeren Werkzeugkraft.

Passen Sie die Geschwindigkeiten an die Eigenschaften des lieferbaren Materials an. Verfolgen Sie die Vibration der Maschine; je mehr Schwingung, desto größer die Ablenkung. Verwenden Sie feste Klammern, um das Werkstück sicher an Ort und Stelle zu halten. Auf diese Weise kommt es zu keiner Gesteinsbewegung und die Schneidumgebung bleibt auf einer Ebene.

Hohe Klemmkraft wirkt CNC-Biegung wirksam entgegen. Wir verwenden VMCs mit verbesserter Dämpfung. Die Oberflächenqualität verbessert sich. Dadurch wird die optimale Spindeldrehzahl gekoppelt mit der Vorschubgeschwindigkeit angeglichen. Dadurch wird der Prozess effizienter.

Die CAM-Schnittstelle ist ein entscheidender Teil des Gesamtsystems. Änderungen werden zu einer hohen Genauigkeit der Werkzeugwegpräzision führen. Diese Elemente sind an einer einwandfreien Oberflächenpolitur beteiligt.

Die Steifigkeit des Werkzeugs neutralisiert die CNC-Durchbiegung. Diese Stabilität ist entscheidend. Die Einrichtung der Vorrichtung sollte ordnungsgemäß erfolgen. Die Qualität der fertigen Produkte hängt direkt vom Ausrichtungsfaktor ab. Bei jedem Schnitt kommt es auf die Präzision an.

Die Ablenkung ist so fein, dass sie kaum zu erkennen ist. Richtige CAM-Strategien sind diejenigen, die die Werkzeugmethode effizient nutzen. Durch diese Maßnahmen wird das Abdriften von der vorgesehenen Richtung verringert und somit das Erreichen des Ziels erleichtert.

Die hohe Steifigkeit des Werkzeugs führt zu einer Erhöhung der Werkzeugstandzeit. Weniger Durchbiegung bedeutet weniger Verschleiß. Auch die CNC-Komponenten wie Spindel und Spannfutter zeigen ihre Funktionen. Eine ordnungsgemäße Wartung ist obligatorisch. Regelmäßige Zustandsprüfungen von Werkzeugen gehören zu den Inspektionstätigkeiten.

Es verhindert vorzeitigen Verschleiß. Die Produzenten schlagen spezifische Betriebsrichtlinien vor. Damit wollen wir verhindern, dass es zu einem unerwartet schnellen Werkzeugverschleiß kommt.

Die starken Werkzeughalter sind die Grundlage der Leistung. Sie sorgen für eine präzisere Bearbeitung. Diese Pünktlichkeit vermeidet unnötige Verzögerungen. Intelligente Arbeitsabläufe sind die Ergebnisse begradigter Pfade.

CNC-Bediener passen die Einstellungen entsprechend dem Echtzeit-Feedback an. Der gesamte Bearbeitungsprozess wird ständig überwacht und optimiert. Durch konsequentes Management und sorgfältigen Geräteeinsatz wird ein absolut wirtschaftlicher Betrieb erreicht.

Wenn die CNC abweicht, tritt ein plötzliches Geräusch auf. Es ist durch Fräsmaschinen zu hören. Spindeldrehzahlen und VFD-Status sind die Warnmeldungen für die Bediener. Händler passen die SFM-Einstellungen entsprechend an die Betreiber an. Wenn etwas entdeckt wird, wird Hilfe geleistet. es wird dann zu weiteren Kontrollen kommen.

Schallprüfungen sind Verfahren, die im Rahmen der regelmäßigen Wartungstätigkeiten durchgeführt werden. Sie gewährleisten die Bearbeitungsgenauigkeit.

Der Fehlvorschub ist bei der Untersuchung des Werkzeugwegs offensichtlich. Achten Sie auf unpassende Kratzer oder Vertiefungen auf verschiedenen Oberflächen. Die Bediener suchen nach ungleichmäßigen Abnutzungsmustern.

Wenn sich die Fälle ändern, besteht die Notwendigkeit, sich erneut an die veränderte Situation anzupassen. Bestimmen Sie den Grad der Fehlausrichtung mithilfe von Messuhren.

Für die effektive Durchführung von CNC-Operationen ist eine perfekte Einrichtung unerlässlich. Visuelle Kontrollen sind auf allen Ebenen der Genauigkeit wichtig.

Ungleichmäßigkeiten in den Teileabmessungen sind Anzeichen für die Probleme. Mikrometer und Messschieber haben die Messfunktionen für diese Abweichungen. Die kontinuierliche Kontrolle stellt sicher, dass die Vorgaben eingehalten werden. Aufgrund der Abweichungen korrigiert sich die Maschine einfach auf der Stelle.

Von allen unterstützten CNC-Bearbeitungsfunktionen ist die Genauigkeit der CNC-Bearbeitung der Hauptvorteil.

Die regelmäßigen Maßkontrollen halten die Produktionsstandards hoch. Abweichungen haben mit den richtigen Maßnahmen zu tun.

Wählen Sie für eine eingehende Analyse Werkzeugmaterialien wie Hartmetall-HSS aus, um die Werkzeugsteifigkeit zu reduzieren. Wolfram hat außerdem eine um 70 % höhere Steifigkeit. Es wurde speziell für die härtesten Metalle wie Inconel und andere entwickelt Titan. SMMs kümmern sich um weniger intensive betriebliche Angelegenheiten.

Die Auswahl von Attributen wie Härte und Zähigkeit kann nicht vermieden werden. Sie sind so konzipiert, dass die Biegung beim Schneiden auf ein Minimum beschränkt wird. Entscheiden Sie sich für das steifste Material, das Sie für den angegebenen Preis bekommen können.

Stellen Sie die Achsen mit größerem Durchmesser ein, um eine geringere Durchbiegung zu erzielen. Ein Durchmesser von 10 mm hat eine um 25 % geringere Durchbiegung als ein Durchmesser von 8 mm. Das bedeutet, dass ein größerer Durchmesser stabiler ist.

Es bietet den Benutzern eine höhere Genauigkeit und CNC-Arbeiten. Bei Maschinen mit unterschiedlichen Kapazitäten variiert der optimale Durchmesser zwar, er kann jedoch dennoch erreicht werden.

Untersuchen Sie das Gleichgewicht zwischen der Stärke der Werkzeuge und ihrer Zugänglichkeit. Die richtige Auswahl des Durchmessers sorgt wiederum für eine höchst effiziente Bearbeitung.

Die Anzahl der Gewindegänge bestimmt die Steifigkeit des Werkzeugs. Mehr Spannuten bedeuten weniger Platz für die Spanabfuhr, erhöhen aber gleichzeitig die Festigkeit. In den meisten Fällen ist die Flöte vierfach konstruiert. Diese Maschine bietet eine schöne Oberfläche und eine gute Geschwindigkeit.

Wählen Sie Flöten basierend auf ihrem Material und der Art ihres Schliffs. Um eine bestmögliche Glättung zu gewährleisten, müssen höhere Nutzahlen vorherrschen. Werkzeuge können die Werkzeugstabilität unabhängig von der Schwere der Lasten aufrechterhalten.

Die Wahl einer geometrischen Konfiguration ist der Schlüssel zur Minimierung der Durchbiegung. Kreuzungswinkel, Lochgröße sowie Form und Durchmesser des Kerns abhängig vom Einsatzgebiet.

Bei einem Winkel von etwa 40 Grad (hoher Schrägungswinkel) werden die Seitenkräfte verringert. Es verlängert die Lebensdauer der Werkzeuge und sorgt für das beste Finish. Entscheiden Sie sich für eine Konfiguration, die den betrieblichen Anforderungen am besten entspricht.

Die Werkzeuggeometrie bestimmt die Dicke der Last und ihre Effizienz beim Schneiden. Die passende Geometrie garantiert dauerhafte Genauigkeit.

|

Kriterien |

Materialauswahl |

Durchmesserrelevanz |

Eigenschaften der Flöte |

Werkzeuggeometrie |

|

Einfluss auf die Durchbiegung |

Hoch |

Hoch |

Mittel |

Hoch |

|

Gemeinsame Materialien |

Hartmetall, HSS, beschichtet |

N / A |

Hartmetall, HSS |

N / A |

|

Durchmesseroptionen |

N / A |

1/4", 1/2", 3/4", 1" |

N / A |

N / A |

|

Flötentypen |

N / A |

N / A |

Einzel-, Doppel-, Mehrflöte |

N / A |

|

Wichtige Überlegungen |

Härte, Verschleißfestigkeit |

Größerer Durchmesser = geringere Durchbiegung |

Anzahl der Nuten, Nutenwinkel |

Spiralwinkel, Freiwinkel |

|

Leistungsfaktoren |

Steifigkeit, Hitzebeständigkeit |

Steifigkeit, Stärke |

Spanabfuhr, Schnittgeschwindigkeit |

Schnittleistung, Stabilität |

Tabelle zur Auswahl des richtigen Werkzeugs zur Minimierung der Durchbiegung!

Nutzen Sie hydraulische Halter, die die Durchbiegung minimieren. HSK-Werkzeughalter bieten eine Sicherheitsverbesserung von 50 %. BT- und CAT-Halter sind für alle Arten von Spindeln geeignet. Hydraulische Typen verhindern mit gutem Wirkungsgrad, dass Vibrationen die Straßenoberfläche erreichen.

Sie sorgen für eine feste Klemmung des Schneidwerkzeugs. Dies wiederum erhöht die Gesamtpräzision der Bearbeitung. Es ist für Präzisionsaufgaben unerlässlich. Der sorgfältig ausgewählte Haltertyp ist für die Durchbiegungsreduzierung von großer Bedeutung.

Das System nutzt zwei Kontakte gleichzeitig, also Doppelkontaktsysteme. Bei der Bearbeitung kommt es vor allem auf die Spindeldrehzahl an. Das ER-Spannzangenfutter ist nicht so stabil wie ein Schrumpfwerkzeug. Die thermische Ausdehnung hält die Werkzeuge fest im Griff. Verwenden Sie detaillierte isometrische Beispiele, um genauere Ergebnisse zu erhalten.

Stabilität ist ein Schlüsselfaktor für die Ergebnisqualität und damit die Werkzeuglebensdauer. Wählen Sie die Optionen aus, die Ihnen die besten dieser Parameter bieten.

Mit verlängerten Werkzeughaltern können solche komplizierten Winkel erreicht werden. Passen Sie die Schnittstellenspezifikationen des Halters unbedingt an die der Spindel an. Bei den Präzisionshaltern handelt es sich um Werkzeuge, die an mehreren Punkten gehalten werden können.

Vorhandene Stützen sollen die seitliche Biegung der Stützmauern verringern. Dies wird durch eine verteilte Kraft entlang des Schafts des Werkzeugs erreicht. Die maximale Unterstützung erzeugt die Kontrolle und die Präzision.

Daher ist bei Einsätzen über weite Distanzen höchste Genauigkeit erforderlich. Der richtige Einsatz von Werkzeugen trägt dazu bei, Durchbiegungseffekte zu vermeiden.

Beim Gleichlauffräsen greift der Fräser bei maximaler Spandicke in das Material ein und verdünnt dann den Span. Auch diese Technik leistet dasselbe, indem sie dafür sorgt, dass die Werkzeugbelastung minimal ist. Es ist möglich, Anpassungen an Vorschubgeschwindigkeit und Spindelgeschwindigkeit vorzunehmen, um die Feinsteuerung beizubehalten.

Die Wahl der richtigen Werkzeugbahn und des Schnittwinkels ist entscheidend. Versuchen Sie es mit einer starren und scharfen Klinge. Verwenden Sie weniger Schwünge, die sorgfältig positioniert sind, um Stabilität zu gewährleisten und das endgültige Aussehen zu perfektionieren.

HSM ist eine Methode, die hohe Spindelgeschwindigkeiten und schnellere Vorschübe nutzt, um die Durchbiegung bei der CNC-Bearbeitung zu reduzieren. Durch diese Faktoren wird die Lebensdauer verlängert, da sie die Kraft pro Zahn und die erzeugte Wärmemenge verringern. Daher sind für HSM moderne CNC-Maschinen und Werkzeuggeometrien erforderlich.

Wählen Sie Vollhartmetall- oder Kobaltfräser, um die beste Leistung zu erzielen. Entwerfen Sie einen Kühlmittelkreislauf mit optimaler Durchflusskapazität, um das Wachstum zu stoppen und eine gute Schnittleistung zu erzielen.

Die CNC-Durchbiegung kann durch die Entwicklung geeigneter Schnittstrategien kontrolliert werden, die der Schlüssel zum Erfolg des Schnitts sind. Wenden Sie die Trochoidenfräsmethode an, um die Lasten gleichmäßig zu verteilen.

Bei dieser Methode wird durch einen konsequenten Prozess überlappender Schnitte sichergestellt, dass das Werkzeug in vollständigem Kontakt mit allen Teilen des Werkstücks steht.

Führen Sie die ideale Schnitttiefe und -breite ein, um seitliche Kräfte zu dämpfen. Verwenden Sie Werkzeuge mit hohem Spiralwinkel, um die Spanabfuhr zu verbessern. Ersatzwerkzeuge können als Ersatzteile verwendet werden, um Werkzeugablenkungen aufgrund von Verschleiß vorzubeugen.

Wegoptimierung steht für extrem reduzierte CNC-Durchbiegung. Dabei handelt es sich um den Prozess, den Weg für das Werkzeug festzulegen, damit es in der konstanten Eingriffs- und Kraftrichtung bleibt.

Implementieren Sie diese Software, um Pfade im laufenden Betrieb vorherzusagen und anzupassen. Achten Sie besonders auf fließende Übergänge und beseitigen Sie alle entstehenden scharfen Ecken so weit wie möglich.

Das Werkstück sollte nacheinander überfahren werden, um die Belastung gleichmäßig zu verteilen. Dank dieser Technik können komplexe Geometrien und dünnwandige Teile präzise bearbeitet werden.

Versuchen Sie, die Spindelgeschwindigkeit zu erhöhen, um den Kraftaufwand pro Schnitt zu verringern. Hohe Drehzahlen bis zu 12.000 U/min gleichen die Biegung aus. Höhere Geschwindigkeiten führen zu saubereren und präziseren Schnitten.

Ändern Sie die Drehzahl je nach Materialhärte. Bestimmte Geschwindigkeiten sind für Stahl und Aluminium geeignet. Angepasste Drehzahleinstellungen machen das Werkzeug stabil und effizient. Die Geschwindigkeitsanpassung ist jedoch für die Durchbiegungskontrolle sehr wichtig.

Richtige Vorschübe helfen dabei, eine Überlastung des Werkzeugs zu verhindern. Der Vorschub sollte auf die Spindeldrehzahl und das Material abgestimmt sein. Das Ausbalancieren von Vorschub und Geschwindigkeit verringert das Risiko einer Ablenkung. Der langsamere Vorschub mahlt härtere Materialien, während der schnellere Vorschub weichere Materialien mahlt.

Die Kalibrierung der Vorschubgeschwindigkeiten verbessert die Oberflächengüte und reduziert den Verschleiß. Die Einstellung der Vorschubgeschwindigkeit ist entscheidend für die Lebensdauer des Werkzeugs.

Die kleinen Einschnitte verringern die Durchbiegung drastisch. Verringern Sie die Tiefe, um das Werkzeug stabiler zu machen. Es wird empfohlen, die Tiefen auf das 0,5-fache des Werkzeugdurchmessers anzupassen.

Geringere Tiefen führen zu einer längeren Werkzeuglebensdauer und präziseren Operationen. Je tiefer die Schnitte sind, desto größer ist die Belastung und desto höher ist die Gefahr einer Durchbiegung.

Die Tiefe muss für verschiedene Materialtypen angepasst werden. Intelligentes Tiefenmanagement ermöglicht effizientes Schneiden und eliminiert Gefahren.

Passen Sie die Parameter für die bestmögliche Bearbeitungsleistung an. Passen Sie Geschwindigkeit, Vorschub und Tiefe entsprechend der Schnittumgebung an. Die Echtzeitüberwachung bietet die Möglichkeit, die Parameter entsprechend den aktuellen Bedingungen anzupassen.

Diese dynamische Abstimmung minimiert die Durchbiegung und maximiert so die Werkzeugleistung. Parameteranpassungen hängen vom Werkzeugverschleiß und der Materialrückmeldung ab.

Regelmäßige Regulierung gewährleistet die Qualität der Ausgabe. Die genaue Parameterabstimmung ist für fortgeschrittene CNC-Operationen sehr wichtig.

|

Kriterien |

Einstellung der Spindelgeschwindigkeit |

Einstellung der Vorschubgeschwindigkeit |

Schnitttiefe |

Parameterabstimmung |

|

Einfluss auf die Durchbiegung |

Hoch |

Mittel |

Hoch |

Mittel |

|

Typischer Bereich |

500-5000 U/min |

10–50 IPM |

0,01"-0,1" |

N / A |

|

Anpassungsmethode |

Drehzahlregelung |

IPM-Einstellung |

Inkrementelle Anpassungen |

Umfangreiche Parameteränderungen |

|

Wichtige Überlegungen |

Oberflächenbeschaffenheit, Hitze |

Standzeit, Oberflächengüte |

Werkzeuglast, Maschinenlast |

Ganzheitlicher Ansatz |

|

Leistungsfaktoren |

Schnittgeschwindigkeit, Stabilität |

Vorschub pro Zahn, Spanlast |

Materialabtragsrate |

Gesamtprozesseffizienz |

Tabelle zur Optimierung der Schnittparameter zur Reduzierung der Durchbiegung!

Steigern Sie die CNC-Stabilität für mehr Genauigkeit. Die abgeschwächte Aktion bedeutet weniger Vibrationen und mehr Präzision. Maschinenfüße aus Granit sorgen für eine wesentlich bessere Stabilität. Die Abstützung der Schwerlastfräsmaschinen wird durch die Rahmenverstärkungen verringert. Wechseln Sie stattdessen zu starren Werkzeugoptionen.

Die hohe Steifigkeit ist der Hauptgrund für die geringen Werkzeugbahnabweichungen. Die Steifigkeit des Struktursystems ist für die Widerstandsfähigkeit gegen Durchbiegung von Bedeutung.

Eine sichere Befestigung reduziert die Durchbiegung. Verwenden Sie Schraubstöcke mit voller Spannkraft. Die Magnet- und Vakuumtische haben einen gleichmäßigen Halt. Die richtige Konstruktion der Vorrichtungen spielt eine große Rolle.

Dadurch werden Bewegungen minimiert, die bei Manövern mit hoher Geschwindigkeit auftreten. Optimieren Sie die Konfiguration der Klemmen, um sie an die Form des Werkstücks anzupassen. Durch die Präzision der Arbeitsweise wird das Fräsen effektiver. Eine stabile Montage ist der Hauptfaktor für das Qualitätsniveau.

Eine stabile Einrichtung sorgt für eine konstante Bearbeitung. Nehmen Sie täglich eine Fehlausrichtung oder Kalibrierung von Maschinenelementen vor. Verwenden Sie die Anti-Vibrations-Pads, um Geräusche zu minimieren und Bewegungen zu reduzieren.

Überprüfen und behalten Sie die Spindelausrichtung bei, damit die Maschine optimal funktioniert. Feste Stile werden mit Systemen hoher Nivellierung, wie z. B. anspruchsvollen Instrumenten, entworfen.

Das Auswuchten von Reifen gehört zu den Grundelementen der Wartung. Ein stabiler Aufbau hat direkten Einfluss auf die Bearbeitungsgenauigkeit und die Lebensdauer des Werkzeugs.

Wir haben besprochen, wie die Durchbiegung von CNC-Werkzeugen reduziert werden kann, um deren Auswirkungen auf die Bearbeitung zu minimieren, und haben Strategien aufgezeigt, um eine bessere Bearbeitung zu erreichen. Von der Definition der Schnittparameter bis zur Wahl des richtigen Werkzeugs wird jede Technik entwickelt, um Ihre CNC-Einrichtung gegen Durchbiegung zu schützen.

Weitere Informationen zu diesen Techniken finden Sie unter CNCYANGSEN. Verbessern Sie Ihre Bearbeitungsfähigkeiten und setzen Sie diese hocheffektiv ein, die immer verfügbar sind.

A: Unter Werkzeugablenkung versteht man das Abweichen eines Werkzeugs von seiner Bearbeitungsbahn oder die Bewegung zur Seite, was sich wiederum auf die Genauigkeit und Qualität eines hergestellten Teils auswirkt. Die Eliminierung von Durchbiegungen ist für Genauigkeit und Produktivität von entscheidender Bedeutung.

A: Die Minimierung der Werkzeugdurchbiegung ist ein Schlüssel zur Gewährleistung der Maßgenauigkeit von Teile, die Verbesserung des Oberflächenzustands und die Verlängerung der Lebensdauer von Werkzeug und Maschine. Dadurch können Fehler vermieden und der Materialaufwand reduziert werden.

A: Das richtige Werkzeugmaterial – zum Beispiel Vollhartmetall oder Kobalt – trägt dazu bei, die Durchbiegung weitgehend zu minimieren, da es eine höhere Steifigkeit und Verschleißfestigkeit als Schnellarbeitsstahl aufweist. Dies ist ein entscheidender Faktor, um die Präzision bei der Ausführung präziser Schnitte zu gewährleisten – eine anspruchsvolle Aufgabe.

A: Tatsächlich spielt die Wahl des Werkzeugs, beispielsweise hydraulisch oder Schrumpf, eine große Rolle bei der Entlastung des Schwerpunkts. Solche Halter haben eine höhere Spannkraft und Steifigkeit und sorgen so für Stabilität des Werkzeugs auch bei Hochgeschwindigkeitsbearbeitung.

A: Die richtige Drehzahl der Spindel ist eine weitere effektive Möglichkeit, ein Durchbiegungsproblem zu beheben, da die Schnittkräfte so verteilt werden, dass die Werkzeugbelastung relativ gering bleibt. Die optimalen Geschwindigkeiten variieren von Material zu Material und von Betrieb zu Betrieb.

A: Die Kontrolle über die Schnittkräfte, denen das Werkzeug tatsächlich ausgesetzt ist, ist von großer Bedeutung und erfolgt durch die Anpassung der Vorschubgeschwindigkeit. Die Gefahr einer hohen Vorschubgeschwindigkeit besteht darin, dass sie zu einer Durchbiegung des Werkzeugs und zum Bruch des Werkzeugs führen kann, und eine niedrige Vorschubgeschwindigkeit führt zu einer schlechten Produktivität.

A: Das Durchführen eines Schnitts mit einer bestimmten Tiefe bedeutet wiederum, dass das Werkzeug einer hohen Belastung und Belastung ausgesetzt ist. Tiefes Schneiden führt zu einer Durchbiegung, die bei härteren und abrasiveren Materialien besonders hoch ist, wodurch die Oberflächenintegrität und Genauigkeit des Teils beeinträchtigt wird.