Willkommen! Heute erfahren Sie mehr über CNC-Bearbeitungstoleranzen. Ihr Verständnis wird wachsen und Ihr Verstand wird neue Wege für die Herangehensweise an die Bearbeitung erschließen.

Dieser Blog beleuchtet die Bedeutung dieser lebenswichtigen Parameter. Am Ende besitzen Sie den Schlüssel zur Präzision in der Fertigung.

In der Welt der CNC-Bearbeitung spielen Toleranzen eine große Rolle. Toleranzen legen den Standard für die akzeptable Abweichung vom gewünschten Ergebnis fest.

Wenn Sie in der Praxis eine Toleranz von +/- 0,005 Zoll einstellen, kann die Maschine um diesen Betrag abweichen. Somit gewährleisten Toleranzen die Genauigkeit, die für präzise Anwendungen von entscheidender Bedeutung ist.

•Hohe Genauigkeit: CNC-Bearbeitungstoleranzen begrenzen Fehler und gewährleisten eine hochpräzise Ausgabe.

•Bessere Effizienz: Die Toleranzkontrolle steigert die Betriebseffizienz von Maschinen und reduziert Abfall.

•Gesteigerte Produktivität: Präzision, die auf gut eingestellten Toleranzen beruht, kann die Produktionsgeschwindigkeit verbessern.

•Kostengünstig: Durch die richtigen Toleranzeinstellungen können durch weniger Ausschussteile Kosten gespart werden.

•Qualitätssicherung: Toleranzen dienen als Qualitätskontrollparameter bei CNC-Bearbeitungsprozessen.

Bearbeitungstoleranzen beziehen sich auf den akzeptablen Grad der Abweichung in der Größe und Geometrie eines hergestellten Teils. Sie werden als Plus- oder Minuswerte ausgedrückt, z. B. +/- 0,001 Zoll.

Diese Werte geben die maximal zulässige Abweichung von den Idealvorgaben an.

•Gewährleistung der Passung: Toleranzen gewährleisten die richtige Passform der zusammengebauten Teile.

•Garantiefunktion: Toleranzen können sich darauf auswirken, wie Teile zusammen funktionieren.

•Standards einhalten: Toleranzen tragen dazu bei, industrielle Fertigungsstandards einzuhalten.

•Konsistenz liefern: Richtige Toleranzniveaus gewährleisten eine konsistente Produktion.

•Förderung der Sicherheit: Durch die Einhaltung von Toleranzen können potenzielle Betriebsrisiken vermieden werden.

Die Berechnung der CNC-Bearbeitungstoleranzen dreht sich um das Werkzeug, das Material und die gewünschte Endleistung. Wenn ein Werkzeug beispielsweise ein Loch mit einem Durchmesser von 0,500 Zoll +/- 0,001 Zoll erzeugen kann, ist das die Toleranz. Es geht darum, Präzision und Kosten in Einklang zu bringen.

√Wahre Position: Ein Begriff in geometrische ToleranzenEs bezieht sich auf die ideale Position eines Features.

√Maximaler Materialzustand: Der Zustand, bei dem ein Merkmal die maximale Materialmenge innerhalb der angegebenen Toleranz enthält.

√Bedingung mit geringstem Material: Das Gegenteil von oben, wobei ein Merkmal die minimale Menge an Material enthält.

√Bilaterale Toleranz: Ein Toleranztyp, der Abweichungen vom Nennmaß in beide Richtungen zulässt.

√Einseitige Toleranz: Ein Toleranztyp, bei dem Abweichungen nur in eine Richtung zulässig sind.

| Längenmaßbereich (mm) | Toleranzklasse | |||

| f (gut) | m (mittel) | c (grob) | v (sehr grob) | |

| 0,5-3 | ±0,05 | ±0,1 | ±0,2 | - |

| 3-6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| 6-30 | ±1 | ±0,2 | ±0,5 | ±1 |

30-120 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| 120-400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| 400-1000 | ±0,3 | ±0,8 | ±2,0 | ±4 |

| 1000-2000 | ±0,5 | ±1,2 | ±3,0 | ±6 |

| 2000-4000 | - | ±2,0 | ±4,0 | ±18 |

Lineare Abmessungen:

Lineare Abmessungen bei der CNC-Bearbeitung sind Toleranzen für Längen, Durchmesser oder Breiten eines Teils. Beispielsweise könnte eine Stange eine Längentoleranz von +/- 0,005 Zoll haben, wodurch die Größe genau gesteuert werden kann.

Winkelabmessungen:

Winkelmaße in der CNC-Bearbeitung steuern die Winkel. Beispielsweise könnte ein Teil einen Winkel von 90 Grad mit einer Toleranz von +/- 0,5 Grad benötigen. Diese Toleranz gewährleistet die richtige Form.

Geometrische Toleranzen:

Geometrische Toleranzen bei der CNC-Bearbeitung steuern Merkmale, die über Größe und Form hinausgehen, wie etwa Rundheit, Ebenheit oder Symmetrie. Beispielsweise könnte eine Oberfläche eine Ebenheitstoleranz von 0,001 Zoll haben. Es trägt dazu bei, dass die Teile gut zusammenpassen.

Attribut | Lineare Abmessungen | Winkelabmessungen | Geometrische Toleranzen |

Kontrollen | Längen, Durchmesser, Breiten | Winkel | Formmerkmale |

Beispiel-Eigenschaft | Länge | Winkel | Ebenheit |

Toleranztyp | Dimensional | Eckig | Geometrisch |

Typische Einheit | Zoll | Abschlüsse | Zoll |

Stellt sicher | Größenpräzision | Richtige Form | Teile passen |

Beispieltoleranz | +/- 0,005 Zoll | +/- 0,5 Grad | 0,001 Zoll |

Tabelle zu Arten von CNC-Bearbeitungstoleranzen!

ISO-Toleranznormen regeln die CNC-Bearbeitungstoleranzen. Diese Normen stellen sicher, dass Teile passen und gut funktionieren. Jede Komponente erhält ein einzigartiges Maß. Etwa eine Toleranz von +/- 0,001 Zoll. Die Einhaltung dieser Standards ist in Branchen wie … von entscheidender Bedeutung Luft- und Raumfahrt und Automobil. Es sorgt für Sicherheit und hohe Leistung.

•American National Standards Institute (ANSI): Bietet allgemeine Toleranzen für lineare Bemaßungen, Radius- und Winkelbemaßungen.

•DIN ISO 2768-1: Eine deutsche Norm für CNC-Bearbeitungsteile ohne individuelle Toleranzangaben.

•Japanische Industriestandards (JIS): Wird für ein breites Spektrum von verwendetTechnologien, einschließlich CNC-Bearbeitung.

•BSI British Standards: Diese werden im Vereinigten Königreich verwendet und bieten spezifische Bearbeitungsrichtlinien.

•GB-Standards (China): Satz chinesischer Industriestandards, die dort in großem Umfang in der CNC-Fertigung verwendet werden.

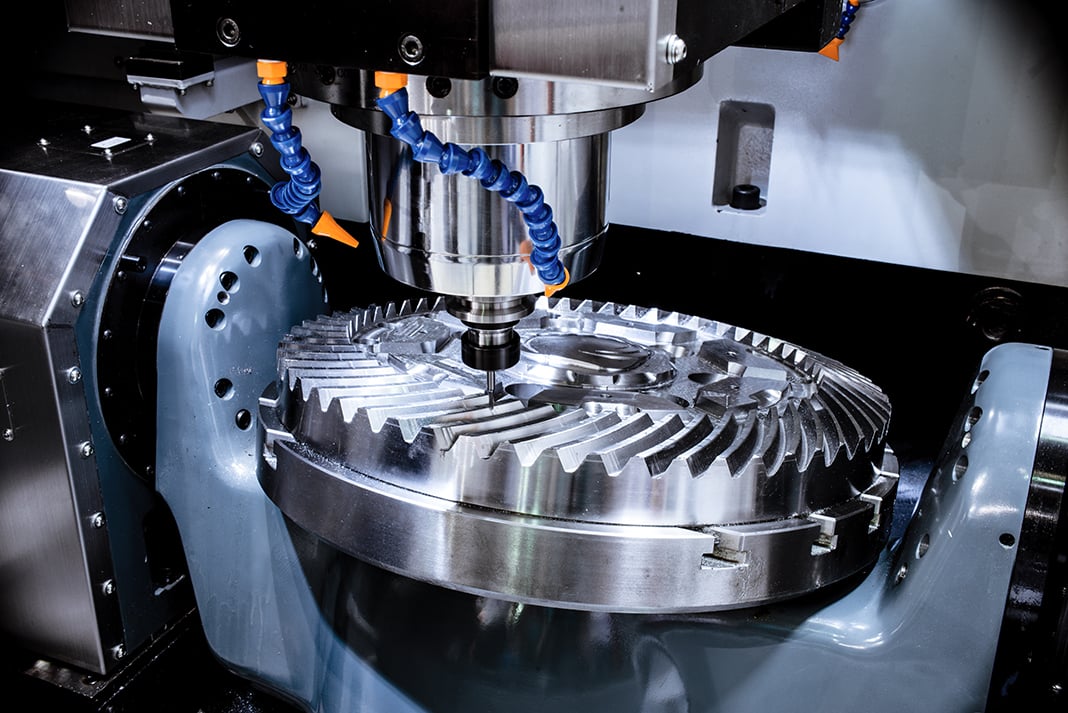

√Fräsen: Eine Toleranz von +/- 0,005 Zoll ist typisch für CNC-Fräsmaschine.

√Drehen: Bei dieser Technik beträgt die Toleranz oft +/- 0,002 Zoll.

√Schleifen: Hier ist eine Toleranz von +/- 0,0002 Zoll üblich.

√Bohren: CNC-Bohrmaschine Operationen haben oft eine Toleranz von +/- 0,005 Zoll.

√Laserschneiden: Lasertechniken bieten normalerweise eine Toleranz von +/- 0,002 Zoll.

•Luft- und Raumfahrtteile: Enge Toleranzen, oft +/- 0,0002 Zoll, für sicherheitskritische Komponenten.

• Automobilkomponenten: Ein breiter Toleranzbereich, normalerweise zwischen +/- 0,001 und +/- 0,005 Zoll.

•Medizinische Geräte: Für medizinische Industrie und Instrumente sind enge Toleranzen von +/- 0,0005 Zoll typisch.

•Baumaschinen: Nachsichtigere Toleranzen, oft +/- 0,01 Zoll, für große Teile.

•Entwerfen: Ingenieure verwenden CAD, um das Teil zu entwerfen.

•Konvertieren: CAM-Software wandelt das Design in CNC-Code um.

•Einrichten: Die Maschine wird mit den richtigen Werkzeugen und Materialien vorbereitet.

•Bearbeitung: Die Maschine folgt dem CNC-Code, um das Teil zu erstellen.

•Inspektion: Ingenieure prüfen das Teil anhand der Konstruktion.

Toleranzen sind ein wesentlicher Bestandteil des CNC-Bearbeitungsprozesses. Sobald ein Entwurf erstellt ist, legt ein Ingenieur die Toleranzen fest. Diese dienen als Begrenzung für die CNC-Maschine.

Sie leiten die Arbeit der Maschine. Durch die Einhaltung der Toleranz stellt die Maschine die präzisen Abmessungen des Teils sicher. Denken Sie daran, dass es bei den CNC-Bearbeitungstoleranzen auf Präzision ankommt. Es ist ein entscheidender Faktor für die Produktsicherheit und -leistung.

Berücksichtigen Sie die Materialart: Verschiedene Materialien wie Aluminium, Stahl und Kunststoff unterliegen unterschiedlichen Toleranzen. Das Verständnis der Substanz hilft dabei, die richtigen Parameter festzulegen.

Geometrische Toleranz messen: Damit wird gemessen, wie stark Form und Größe des Teils vom idealen Design abweichen können.

Oberflächenrauheit verstehen: So glatt wird die Oberfläche Ihres Teils sein. Niedrigere Werte bedeuten glattere Oberflächen.

Respektieren Sie die Maßtoleranz: Dies bezieht sich darauf, wie stark die physischen Abmessungen variieren können. Niedrigere Zahlen bedeuten engere Toleranzen.

Positionstoleranz prüfen: Dies bestimmt, wie stark die Position eines Features von seiner theoretisch perfekten Position abweichen kann.

Denken Sie an die Ebenheitstoleranz: Diese begrenzt die Welligkeit oder Rauheit, die eine flache Oberfläche aufweisen kann.

Berücksichtigen Sie die Zylindrizitätstoleranz: Dadurch wird sichergestellt, dass alle Punkte eines zylindrischen Merkmals den gleichen Abstand von der Mittelachse haben.

Rundheitstoleranz prüfen: Dies garantiert, dass jeder Punkt auf einem Kreis den gleichen Abstand vom Mittelpunkt hat.

Entscheiden Sie sich für Präzisionsbearbeitung: Mit dieser Technik können Sie hochpräzise Teile im Mikrometerbereich des gewünschten Ergebnisses erzielen.

Wählen Sie Fräsen: Bei dieser Technik wird Material mit rotierenden Fräsern abgetragen, wodurch ein großer Toleranzbereich gewährleistet ist.

Drehen verwenden: Bei dieser Methode wird das Werkstück gedreht, während das Schneidwerkzeug stationär bleibt, wodurch Teile mit engeren Toleranzen erstellt werden.

Bohren auswählen: Bei dieser Technik werden Löcher in ein Material gebohrt, wobei genaue Toleranzen erforderlich sind, um Genauigkeit zu erreichen.

Schleifen anwenden: Dieser Prozess verfeinert die Oberfläche eines Werkstücks und sorgt für feine Toleranzen.

Werkzeugdrehen: Diese Technik schnitzt präzise Formen und bietet hochpräzise Toleranzen.

Räumen anwenden: Bei dieser Methode wird ein Werkzeug mit mehreren Zähnen verwendet, die größer werden und eine präzise Toleranz liefern.

Verbesserung der Produktqualität: CNC-Bearbeitungstoleranzen ermöglichen eine präzise Herstellung von Teilen. Bei exakten Maßen weisen die Produkte eine hohe Qualität auf.

Präzise Teile bedeuten weniger Fehler. Sie passen besser zusammen. Maschinen arbeiten effizienter. Die Kunden sind zufriedener. Produktretouren nehmen ab. Die Gewinne steigen.

Steigerung der Fertigungseffizienz: Enge CNC-Bearbeitungstoleranzen machen die Fertigung effizienter. Es gibt weniger Abfall. Im Produkt werden mehr Materialien verwendet.

Der Herstellungsprozess ist genauer. Produkte kommen gleich beim ersten Mal richtig heraus. Es besteht keine Notwendigkeit, sie zu wiederholen. Zeit und Ressourcen werden gespart. In der gleichen Zeit können mehr Produkte hergestellt werden.

Verbesserungen im Produktlebenszyklus: Produkte, die mit präzisen CNC-Bearbeitungstoleranzen hergestellt werden, halten länger. Sie brechen nicht so leicht. Sie funktionieren besser. Ihre Teile passen reibungsloser zusammen. Dadurch wird das Produkt zuverlässiger. Es hält länger, bevor es ersetzt werden muss.

Dies verlängert den Produktlebenszyklus. Das ist gut für Kunden und Umwelt. Es reduziert Abfall. Das spart auf lange Sicht Geld.

Erhöhte Kosten:

Enge CNC-Bearbeitungstoleranzen können die Kosten in die Höhe treiben. Jedes Teil muss exakt sein. Wenn ein Fehler auftritt, geht der gesamte Stapel verloren. Das führt zu einem höheren Rohstoffverbrauch. Auch mehr Arbeitsstunden erhöhen die Endabrechnung.

Komplexe Designanforderungen:

Präzision kann Designs komplizieren. Alle Teile müssen perfekt ausgerichtet sein. Hochwertiges Fachwissen wird entscheidend. Wenn es einen Konstruktionsfehler gibt, wird dieser vergrößert. Kleinere Abweichungen werden zu erheblichen Fehlern. Das gefährdet Ihren Projektzeitplan.

Herausforderungen bei der Erfüllung hoher Präzisionsstandards:

Enge Toleranzen einzuhalten ist schwierig. Zum Beispiel, Mikrofräsen von 0,01 mm ist schwierig. Stellen Sie sich vor, Sie schnitzen ein kleines Stück Metall. Dann mache ich es noch einmal. Und wieder. Konsistenz ist schwierig. Wenn Sie 0,001 mm daneben liegen, ist es ein Fehlschlag.

•Fehlausrichtung: Leichte Verschiebungen verursachen Fehler. Regelmäßige Maschinenkontrollen lösen dieses Problem.

•Überhitzung: Übermäßige Hitze dehnt Materialien aus. Kühlsysteme können dies verhindern.

•Falsche Werkzeuge: Falsche Werkzeuge führen zu falschen Schnitten. Verwenden Sie für jede Aufgabe immer das richtige Werkzeug.

•Softwarefehler: Softwareprobleme verfälschen die Messwerte. Regelmäßige Updates sorgen für einen reibungslosen Ablauf.

•Menschliches Versagen: Menschen machen Fehler. Richtiges Training reduziert dieses Risiko.

•Verschleiß: Maschinen verschleißen. Regelmäßige Wartung hält sie in Topform.

Qualitätssicherung sorgt dafür, dass alles stimmt. Seine Aufgabe ist es, Fehler zu erkennen, bevor sie zu großen Problemen werden. Es stellt sicher, dass alle Teile die CNC-Bearbeitungstoleranzen einhalten. Das bedeutet weniger Nacharbeiten. Und weniger Abfall. Am wichtigsten ist, dass es zufriedene Kunden bedeutet.

•Regelmäßige Inspektionen: Durch die Überprüfung jedes Teils wird sichergestellt, dass alle Teile perfekt sind.

•Kalibrierte Ausrüstung: Richtig eingestellte Ausrüstung verhindert Fehler.

•Geschulte Bediener: Gut ausgebildete Mitarbeiter machen weniger Fehler.

•Definierte Prozesse: Klare Anweisungen sorgen für reibungslose Abläufe.

•Aktuelle Software: Eine gute Software gewährleistet genaue Messwerte.

•Richtige Wartung: Wenn Sie die Maschinen in gutem Zustand halten, vermeiden Sie Probleme.

Ausgewogene Materialauswahl: Wählen Sie das richtige Material für die Aufgabe. Unterschiedliche Materialien haben unterschiedliche Verhaltensweisen. Aluminium schrumpft beim Abkühlen weniger als Stahl.

Präzise Werkzeuge: Wählen Sie scharfe, hochwertige Werkzeuge. Langweilige oder minderwertige Werkzeuge führen zu Inkonsistenzen. Ein gutes Werkzeug minimiert Fehler und verbessert die Toleranzen.

Angemessene Vorschub- und Geschwindigkeitsraten: Zu schnell oder langsam wirkt sich auf die Toleranzen aus. Suchen Sie nach der richtigen Balance. Finden Sie für jedes Material die optimale Geschwindigkeit.

Temperaturkontrolle: Wärme beeinflusst die Materialabmessungen. Verwalten Sie die Werkstatttemperatur, um konsistente Ergebnisse zu erzielen. Eine stabile Temperatur verhindert Materialverzug.

Regelmäßige Gerätekalibrierung: Kalibrieren Sie Maschinen häufig. Nicht kalibrierte Geräte verursachen Fehler. Eine gut kalibrierte CNC-Maschine sorgt für präzise Toleranzen.

Erweiterte Softwarenutzung: Nutzen Sie die neueste CNC-Programmierung. Moderne Software verfügt über bessere Algorithmen. Aktualisierte Software maximiert Bearbeitungstoleranzen.

Häufige Inspektion: Überprüfen Sie regelmäßig die Abmessungen der Teile. Erkennen Sie Probleme frühzeitig durch regelmäßige Kontrollen. Schnelle Korrekturen verhindern weitere Toleranzprobleme.

Analysieren Sie den Werkzeugverschleiß: Werkzeuge verschlechtern sich mit der Zeit. Überprüfen Sie den Werkzeugzustand regelmäßig. Ersetzen Sie abgenutzte Werkzeuge, um Toleranzen einzuhalten.

Maschinenvibrationen überwachen: Übermäßige Vibrationen führen zu Fehlern. Halten Sie die Maschinenstabilität auf höchstem Niveau. Stabile Maschinen produzieren präzise Teile.

Auf Materialfehler prüfen: Materialien können versteckte Mängel aufweisen. Überprüfen Sie jede Materialcharge. Hochwertige Materialien ermöglichen enge Toleranzen.

Kontinuierliche Maschinenwartung: Verhindern Sie Maschinenausfälle. Gut gewartete Maschinen haben eine bessere Genauigkeit.

Software-Update-Prüfungen: Stellen Sie sicher, dass die Software auf dem neuesten Stand ist. Alte Software kann Fehler verursachen. Neue Software verbessert die CNC-Bearbeitungstoleranzen.

Zusammenfassend lässt sich sagen, dass die Beherrschung der CNC-Bearbeitungstoleranzen ein enormes Potenzial in der Präzisionsfertigung freisetzt. Der Weg zum Verständnis von Toleranzen war augenöffnend. Denken Sie daran, dass Präzision und Effizienz in der Fertigung auf Toleranzen beruhen. Forschen und lernen Sie daher weiter. Weitere Einblicke finden Sie unter CNCYANGSEN. Wissen wartet!