Die Herstellungsprozesse haben sich seit Urzeiten weiterentwickelt, zusammen mit der Weiterentwicklung von Produkten und Dienstleistungen. Die Industrielle Revolution markierte für die Menschheit eine Ära der maschinellen Bearbeitung, und die Menschen begannen, Maschinen zur Massenproduktion von Gütern und Produkten einzusetzen. Die Erfindung von Computern verbesserte jedoch die Herstellungsprozesse weiter und führte zur Geburt der Computer Numerical Control.

Die Einführung von CNC in Bearbeitungsprozesse hat die Fertigung weiterentwickelt, und die Genauigkeit, Konsistenz und Vielseitigkeit, die diese Prozesse bieten, sind zu einem integralen Bestandteil der heutigen Fertigungsindustrie geworden. Bei fast allen Bearbeitungsprozessen, die früher manuell oder maschinell durchgeführt wurden, kommt die CNC zum Einsatz.

Im heutigen Artikel werden wir uns mit den wichtigsten Bearbeitungsprozessen befassen, die mit der Anwendung von CNC durchgeführt werden, und welche Prozesse für Ihre Anforderungen die richtigen sind. Wir konzentrieren uns auf Dreh-, Fräs- und Bohrwerkzeuge und -prozesse in CNC-Bearbeitungszentren.

Dieser Artikel richtet sich an Sie, egal ob Sie ein Industrieller, ein Branchenneuling oder ein Technologiestudent sind, der sich für den Einsatz und die Anwendungen von CNC-Bearbeitungsprozessen wie Drehen, Fräsen und Bohren interessiert.

Also lasst uns loslegen.

Wie bereits erwähnt steht CNC für Computer Numerical Control und die Technologie wird häufig in Fertigungsprozessen in Bearbeitungszentren eingesetzt. CNC erwies sich als wichtiger Paradigmenwechsel von der mechanischen Fertigung zur computergestützten Fertigung von Teilen und Produkten.

Es war die Zeit zwischen den 1940er und 1950er Jahren, als die Idee der numerischen Steuerung eingeführt wurde. Es wurde durch die Integration mit digitalen elektronischen Systemen weiter verfeinert, um computergestützte numerische Steuerungen zu entwickeln.

Wir können die CNC-Bearbeitung im Herstellungsprozess wie folgt definieren:

Es stellt die vorprogrammierte Computersoftware dar, die die Bewegung und Funktionen der Fabrikwerkzeuge und -maschinen bestimmt. Die Präzision und Genauigkeit der Bearbeitungsprozesse wird durch die Nutzung digitaler Anweisungen aus CAM- (Computer-Aided Manufacturing) und CAD-Dateien (Computer-Aided Design) auf verschiedenen Maschinen und Werkzeugen wie Fräsmaschinen, Fräsmaschinen, Drehmaschinen, Schleifmaschinen usw. erreicht.

CNC-Bearbeitungsprozesse werden auf verschiedenen Arten von Maschinen und Werkzeugen durchgeführt. Unser Fokus für den heutigen Artikel liegt jedoch auf Bohren, Fräsen und Drehen.

Wir beginnen mit Bohrarbeiten auf CNC-Bearbeitungszentren. Es handelt sich nicht um einen Bearbeitungsprozess, der speziell mit CNC-Zentren durchgeführt wird. Vielmehr handelt es sich beim Bohren um einen Prozess, der seit der Ära der manuellen und maschinellen Prozesse angewendet wird.

Beim Bohren handelt es sich um den Schneidvorgang, bei dem mit einem mehrschneidigen Schneidwerkzeug, einem sogenannten Bohrer, runde Löcher erzeugt oder vergrößert werden. Bei herkömmlichen Bohrvorgängen wird der Bohrer gegen das Werkstück gedrückt und mit hoher Geschwindigkeit gedreht, um Späne vom Werkstück zu entfernen und Löcher zu bohren.

Beim CNC-Bohren bleibt das Grundprinzip des Bohrvorgangs gleich. Der Einsatz vorprogrammierter computergestützter Werkzeuge und Maschinen trägt jedoch dazu bei, eine hohe Präzision und Genauigkeit im Prozess zu erreichen.

Aus der Diskussion wird verständlich, dass sich die Grundlagen des Bohrprozesses in CNC-Maschinen um zwei Hauptkonzepte drehen: Bohrer und Drehzahl. Bohrer bestimmen die Größe der Löcher, Geometrien, das zu bearbeitende Material usw., und die Drehzahl des Bohrers während des Bohrvorgangs wird durch das zu bohrende Material und die Art des verwendeten Bohrers bestimmt.

Wenn wir speziell über CNC-Bohren sprechen, ist es notwendig, die Arten von Bohrvorgängen zu besprechen, die in CNC-Bearbeitungszentren durchgeführt werden können:

Beim Punktbohren handelt es sich um den vorbereitenden Arbeitsgang auf einer Bohrmaschine, bei dem flache Löcher gezogen werden, um den anschließenden tieferen Bohrvorgang zu steuern.

Das Tieflochbohren ist der sekundäre Prozess nach dem Punktbohren. Sobald die Stelle gebohrt ist, ermöglicht das Tieflochbohren detailliertere und tiefere Löcher, die das Zehnfache des Bohrerdurchmessers erreichen können.

Senken ist ein Bohrvorgang, bei dem vergrößerte Löcher mit flachem Boden gebohrt werden. Diese Löcher werden auch nach dem Anbohren gebohrt und sind besonders nützlich, damit die Schraubenköpfe bündig mit oder unter der Werkstückoberfläche sitzen.

Senken ist der Bohrvorgang, bei dem konische Löcher auf vorgebohrten Löchern erzeugt werden. Solche Bohrungen sind sinnvoll, damit konische Schraubenköpfe bündig mit dem Werkstück abschließen.

Nicht zuletzt ermöglichen Bohrmaschinen auch das Gewindeschneiden an unterschiedlichen Werkstücken. Unter Gewindeschneiden versteht man das Schneiden von Gewinden in die Bohrlöcher, um Gewindebefestigungen aufzunehmen.

Aufgrund der Vielseitigkeit der Bohrer ist das Bohren in verschiedenen Materialien möglich. Das Spektrum der zu bearbeitenden Materialien ist bei Bohrarbeiten sehr breit. Eine kurze Übersicht über die Materialien, die auf CNC-Maschinen gebohrt werden können, ist wie folgt:

Eisenmetalle wie Stahl und Gusseisen können problemlos gebohrt werden. Auch Nichteisenmetalle wie Aluminium, Kupfer, Magnesium, Titan und deren Legierungen können auf CNC-Maschinen gebohrt werden. Darüber hinaus ist Zink auch ein für Bohrzwecke geeignetes Nichteisenmetall.

Geeignet sind Kunststoffe wie Acryl, Polyethylen, Polycarbonat, Polystyrol, Polypropylen, Nylon, Teflon und ABS CNC-Bohren.

Verbundwerkstoffe wie kohlenstofffaserverstärkte Kunststoffe, Harze, Bindemittel und glasfaserverstärkte Kunststoffe eignen sich zum Bohren.

Auch Holz und Holzprodukte können auf den Bohrmaschinen bearbeitet werden. Dazu gehören Harthölzer, Weichhölzer, mitteldichte Faserplatten und Sperrholz usw.

Auch Keramik und Glas gehören zu den Materialien, die mit CNC-Bohrmaschinen bearbeitet werden können.

Weitere Materialien, die mit CNC-Bohrmaschinen bearbeitet werden können, sind Gummi, Schaumstoff, Stein, Granit, Laminate usw.

Die wesentlichen Vorteile des Einsatzes von CNC-Bohrwerkzeugen und -maschinen zur Bearbeitung unterschiedlichster Werkstücke sind folgende:

Die Präzision der CNC-Bohrmaschinen ist im Vergleich zum manuellen Bohren beispiellos. Daher werden CAD/CAM-Systeme zum Bohren von Löchern in verschiedene Materialien mit hoher Präzision und Genauigkeit eingesetzt.

Die CNC-Maschinen arbeiten sehr effizient und können unabhängig von der Wiederholgenauigkeit ein sehr hohes Maß an Genauigkeit erreichen. Daher ist die Fertigungsindustrie in hohem Maße auf CNC-Bohren zur Massenproduktion angewiesen.

Ein weiterer Vorteil des CNC-Bohrens ist die Abfallminimierung. Dies bedeutet, dass der Werkstückverlust aufgrund ungenauer Bohrungen bei CNC-Bearbeitungen sehr gering oder minimal ist.

Bei digital betriebenen Maschinen stellen die Überwachung und das Echtzeit-Feedback zum Betrieb sicher, dass Probleme oder Anomalien an Maschinen und Werkzeugen rechtzeitig erkannt und behoben werden.

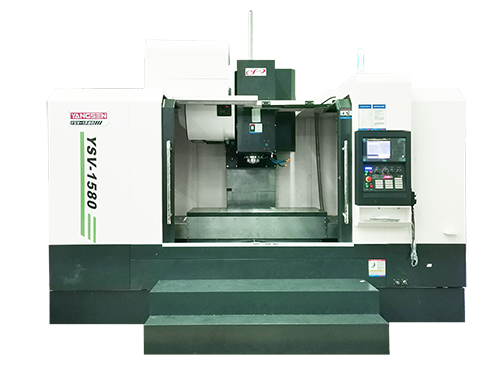

Angenommen, Sie fragen sich, wo Sie die besten CNC-Bohrmaschinen und Werkzeuge für die Durchführung von Bohr- oder Bohrarbeiten finden. In diesem Fall können Sie die CNC-Bohrmaschine von Yangens in Betracht ziehen, die speziell für die Durchführung von Bohr- und Gewindeschneidarbeiten entwickelt wurde:

CNC-Bohr- und Gewindeschneidmaschine YST-700

Der zweite Arbeitsgang von CNC-Maschinen, den wir im heutigen Artikel besprechen werden, ist der Drehvorgang. Der CNC-Drehvorgang ist mit dem Bohrvorgang vergleichbar, da bei beiden das überschüssige Material vom Werkstück entfernt wird. Ein Werkzeug entfernt Späne von der Innenfläche, während eine andere Maschine das Material von den Außenflächen entfernt.

Die manuellen Drehmaschinen sind bereits 1300 v. Chr. alt und haben ihren Ursprung in Ägypten. Die Drehmaschinen oder Drehmaschinen wurden offiziell im Jahr 1718 hergestellt. Mit Fortschritten in der Technologie und der Erfindung von Computern ersetzten die CNC-Drehmaschinen die manuellen Drehmaschinen. Heutige CNC-Drehmaschinen nutzen für ihren Betrieb vorprogrammierte Software.

Der Drehvorgang ist der Prozess, bei dem das Werkstück bearbeitet und auf den erforderlichen Durchmesser geschnitten wird. Mit den Drehmaschinen oder Werkzeugen wird das überschüssige Material vom Außendurchmesser des Werkstücks entfernt. CNC-Drehbearbeitungen sind im Allgemeinen für Werkstücke mit zylindrischer Form relevant.

Wir können eine CNC-Drehmaschine als eine Fertigungsmaschine definieren, die eine computergesteuerte und gesteuerte Fertigung ermöglicht. Die Drehmaschine kann drei, vier oder sogar fünf Achsen haben. Das Werkstück wird befestigt und das Schneidwerkzeug an der Spindel führt den Vorgang durch lineare Bewegung aus. Die CNC-Drehmaschinen sind sehr leistungsfähig und können mehrere Bearbeitungsvorgänge mit Genauigkeit und Präzision ausführen.

Es gibt zwei Arten von Drehmaschinenzentren: Vertikaldrehzentren und Horizontaldrehzentren. Jeder Drehzentrumstyp hat seine eigenen Vor- und Nachteile. Bei vertikalen Bearbeitungszentren ist die Spindelachse vertikal ausgerichtet und die Fräser werden in der Spindel gehalten, um sich um die Achse zu drehen. Im Gegensatz dazu werden horizontale Zentren normalerweise für ebene Flächen verwendet.

Wie bereits erwähnt, können die Bearbeitungszentren für Drehbearbeitungen entweder horizontal oder vertikal sein. Wichtiger ist jedoch die Konfiguration, in der Sie eine Drehmaschine haben. Es gibt verschiedene Konfigurationen wie Mehrachsen-, Standard-, Schrägbett-, Flachbett-, Swiss-Type-Konfigurationen usw. Die Drehvorgänge sind jedoch nicht auf CNC-Drehzentren beschränkt.

Stattdessen können die Drehmaschinen herkömmlicher Drehmaschinen auch CNC-Protokolle für Drehoperationen verwenden. Der Hauptunterschied zwischen einer CNC-Drehmaschine und einem CNC-Drehzentrum besteht in der Variabilität der Operationen und des Fortschritts. Die CNC-Drehzentren sind fortschrittlicher und in der Lage, mehr Operationen als nur das Drehen durchzuführen.

Da sich unser Thema für den heutigen Artikel mehr auf Dreh- und Bohrvorgänge auf CNC-Maschinen konzentriert, bleiben wir dabei relevant. Wir haben schon

Drehen

Gegenüber

Langweilig

Einstechen

Rändelung

Kegeldrehen

Konturdrehen

Exzentrisches Drehen

Andere Operationen Zu den weiteren Vorgängen, die auf dem Drehmaschinenzentrum ausgeführt werden können, gehören Gewindeschneiden, Bohren, Abstechen, Anfasen, Stangenvorschub, Räumen usw. und ähnliche Maschinen CNC-Drehmaschine YSLC-500

kann für diesen Zweck genau das Richtige sein.

Materialien

Metalle

Kunststoffe

Verbundwerkstoffe

Holz

Keramik

Andere Materialien

Vorteile

Präzision und konsistente Ergebnisse

Rapid-Prototyping

Reduzierte Arbeit

Effizienz und Kosteneinsparungen

Bohren vs. Bohren Drehen: Unterschiede

|

Nachdem Sie einen Überblick über alles Wichtige über Bohr- und Dreharbeiten sowie über die Maschinen erhalten haben, auf die Sie sich am besten verlassen können, finden Sie hier einen kurzen Vergleich beider Funktionen und wie sie zusammenhängen oder sich unterscheiden: |

Maschine |

Bohren |

|

Drehen |

Hauptziel |

Bohren von Löchern in Werkstücken |

|

Formen Sie Werkstücke, um das zylindrische Profil zu erreichen |

Werkzeugbewegung |

Der Bohrer dreht sich und |

|

hat eine lineare Bewegung in das Werkstück. |

Das Werkstück dreht sich und das Schneidwerkzeug bewegt sich linear. |

Werkzeuge und Maschinen |

|

Die Hauptmaschine ist eine Bohrmaschine, aber auch Dreh- und Fräsmaschinen können zum Bohren verwendet werden. |

Drehmaschinen oder CNC-Drehzentren. |

Werkzeugform |

|

Die Form der Bohrer ist spiralförmig und hat spitze Enden. Die Kanäle in den Bohrern helfen dabei, Späne von Innenflächen zu entfernen. |

Drehwerkzeuge sind in der Regel linear oder leicht gebogen mit unterschiedlichen Profilen, um verschiedene Bearbeitungen durchzuführen. |

Schnitttiefe |

|

Die Schnitttiefe wird durch die Tiefe des Lochs bestimmt und kann je nach Anforderung variieren. |

Die Schnitttiefe ist bei Drehoperationen normalerweise gering und wird durch Berechnung der Differenz zwischen Anfangs- und Enddurchmesser ermittelt. |

Oberflächenbeschaffenheit und Toleranzen |

|

Rauere Oberflächen in Löchern bei Tieflochbohrungen; nicht sehr enge Toleranzen. |

Mit Drehzentren können glattere Oberflächen und engere Toleranzen erreicht werden. |

Kühlmittelverbrauch |

Kühlmittel kann die Standzeit des Werkzeugs und die Endbearbeitung des Produkts bei Drehvorgängen verbessern.