In CNC-BearbeitungFür die Bewältigung vielfältiger Arbeiten sind häufige Werkzeugwechsel erforderlich. Manuelle Werkzeugwechsel erhöhen die Ausfallzeiten und bergen das Risiko von Fehlern, die die Präzision und Produktivität beeinträchtigen. Diese Ineffizienz wird zu einer erheblichen Hürde in Branchen, die auf schnelle und präzise Herstellungsprozesse angewiesen sind.

Der automatische CNC-Werkzeugwechsler bietet eine Lösung, indem er den Werkzeugwechsel nahtlos automatisiert. Es macht manuelle Eingriffe überflüssig, rationalisiert Arbeitsabläufe und gewährleistet eine präzise Werkzeughandhabung. Diese Technologie steigert die Effizienz, verkürzt die Rüstzeiten und ermöglicht den kontinuierlichen Betrieb der Maschinen ohne Unterbrechungen. Das Ergebnis ist eine verbesserte betriebliche Produktivität und eine gleichbleibende Ausgabequalität, die den Anforderungen der modernen Fertigung gerecht wird.

Ein automatischer CNC-Werkzeugwechsler besteht aus mehreren wesentlichen Teilen, die zusammenarbeiten, um den Werkzeugwechsel zu automatisieren.

Base

Die Basis ist der grundlegende Teil, der den gesamten Werkzeugwechselmechanismus trägt. Es sorgt für Stabilität und sorgt für eine genaue Ausrichtung beim Werkzeugwechsel, wodurch das Fehlerrisiko verringert wird.

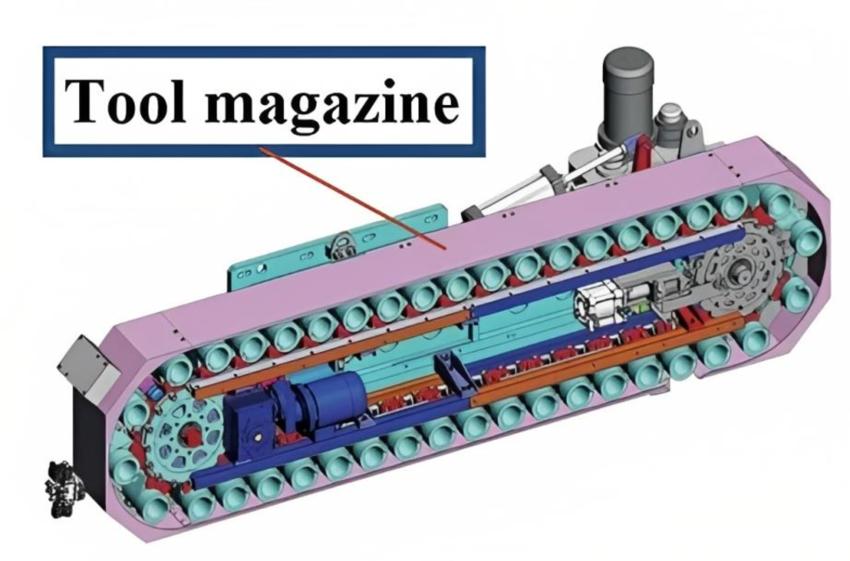

Im Werkzeugmagazin werden Werkzeuge aufbewahrt, wenn sie nicht verwendet werden. Es ist in verschiedenen Konfigurationen erhältlich, beispielsweise als Karussell- oder Kettentyp, und bietet Platz für mehrere Werkzeuge. Die Kapazität hängt von der Anwendung und dem Maschinendesign ab.

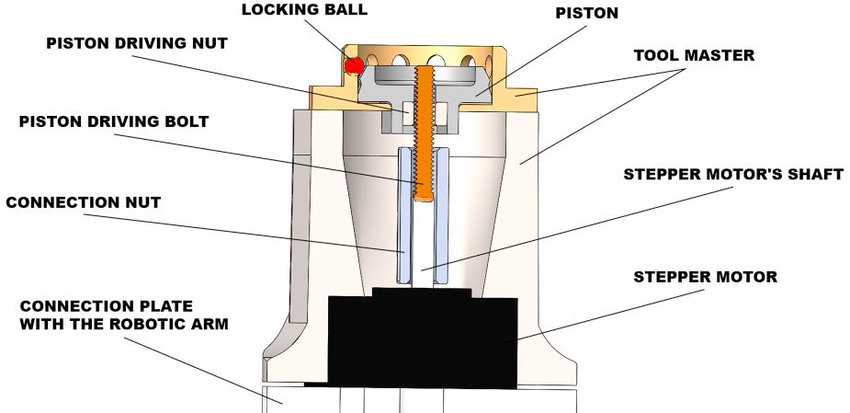

Der eigentliche Werkzeugwechsel erfolgt über den Greifarm. Es ist darauf ausgelegt, Werkzeuge schnell und präzise aus dem Magazin aufzunehmen und in die Spindel einzusetzen.

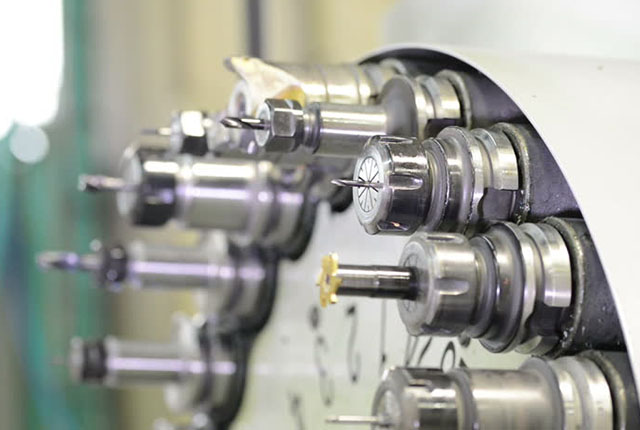

Werkzeughalter sichern die Werkzeuge während des Betriebs und Transports innerhalb der Anlage. Sie müssen einen festen Halt gewährleisten, um insbesondere bei Hochgeschwindigkeitsbearbeitungen ein Abrutschen zu vermeiden.

Das Steuerungssystem integriert den Werkzeugwechsler in die CNC-Maschine. Es koordiniert den Werkzeugauswahlprozess und sorgt auf der Grundlage programmierter Anweisungen für reibungslose und genaue Werkzeugübergänge.

Jeder Teil trägt zum reibungslosen Betrieb des bei Automatischer CNC-Werkzeugwechsler, was minimale Ausfallzeiten und optimale Produktivität gewährleistet.

Verschiedene automatische CNC-Werkzeugwechsler sind auf unterschiedliche Bearbeitungsanforderungen zugeschnitten.

ATCs vom Trommeltyp haben eine kompakte, kreisförmige Bauweise und werden häufig in kleineren Maschinen verwendet. Sie ermöglichen einen schnellen Werkzeugwechsel für Maschinen, die mittlere Werkzeugkapazitäten erfordern.

ATCs vom Kettentyp verwenden einen Kettenmechanismus zum Halten von Werkzeugen und bieten so eine höhere Werkzeugspeicherkapazität. Diese eignen sich für größere Maschinen und Anwendungen, die viele Werkzeuge erfordern.

ATCs vom Revolvertyp verfügen über einen rotierenden Revolver, der Werkzeuge enthält. Dieser Typ ist ideal für Anwendungen, die häufige Werkzeugwechsel mit präziser Positionierung erfordern.

Inline-ATCs werden häufig in einfacheren Aufbauten verwendet. Sie verfügen über eine lineare Anordnung der Werkzeuge und sind für Maschinen mit geringerer Komplexität konzipiert.

Typ | Werkzeugkapazität | Anwendungen | Vorteile | Einschränkungen |

Trommeltyp | Niedrig bis mittel | Kleine Bearbeitung, kompakte Aufbauten | Schneller Werkzeugwechsel, kompakte Größe | Begrenzte Werkzeugkapazität |

Kettentyp | Hoch | Große Bearbeitung, vielfältige Werkzeuganforderungen | Unterstützt viele Tools, vielseitig einsetzbar | Benötigt mehr Platz |

Turmtyp | Mäßig | Präzisionsorientierte Operationen | Präzise und zuverlässig | Langsamerer Werkzeugwechsel |

Inline-Typ | Niedrig | Einfache und kompakte Systeme | Einfache Integration, kostengünstig | Beschränkt auf Grundoperationen |

Der automatische CNC-Werkzeugwechsler folgt einem systematischen Prozess, um Werkzeuge während der Bearbeitung effizient zu wechseln.

Das Steuerungssystem identifiziert anhand der programmierten Anweisungen das benötigte Werkzeug. Das System dreht dann das Werkzeugmagazin oder positioniert die Werkzeuglinie für den Zugriff.

Die Spindel fährt in die Werkzeugwechselposition. Der Greifarm richtet sich nach dem Werkzeug im Magazin aus, um einen präzisen Austausch zu gewährleisten.

Der Greifarm entnimmt das aktuelle Werkzeug von der Spindel. Dieser Schritt erfordert Präzision, um eine Beschädigung des Werkzeugs oder der Spindel zu vermeiden.

Der Roboterarm entnimmt das neue Werkzeug aus dem Magazin und fügt es der Spindel hinzu. Sensoren und Aktoren sorgen für eine sichere Arretierung des Werkzeugs.

Das System überprüft, ob das richtige Werkzeug installiert und gesichert ist. Wenn Fehler erkannt werden, stoppt die Maschine, um Betriebsstörungen vorzubeugen.

Automatische CNC-Werkzeugwechsler sind in verschiedenen Branchen von entscheidender Bedeutung und unterstützen verschiedene Fertigungsprozesse.

Mit automatischen Werkzeugwechslern ausgestattete CNC-Maschinen werden für Fräs-, Dreh- und Bohraufgaben in der Metallbearbeitung eingesetzt. Diese Maschinen verbessern die Effizienz, indem sie den Wechsel zwischen Werkzeugen automatisieren, was für die Bearbeitung komplexer Metallteile mit hoher Präzision unerlässlich ist.

CNC-Fräsmaschinen mit automatischem Werkzeugwechsler sind in der holzverarbeitenden Industrie weit verbreitet. Sie bewältigen komplizierte Schneid-, Gravur- und Schnitzaufgaben und ermöglichen nahtlose Übergänge zwischen Werkzeugtypen. Dies gewährleistet hochwertige Oberflächen bei Möbeln, Möbeln und Dekorationsgegenständen.

Hersteller, die Kunststoffe und Verbundwerkstoffe verarbeiten, nutzen CNC-Maschinen mit ATCs zum Schneiden und Formen. Der automatisierte Prozess verbessert die Konsistenz, insbesondere bei der Herstellung leichter, langlebiger Luft- und Raumfahrt-, Automobil- und Konsumgüterkomponenten.

Automatische CNC-Werkzeugwechsler optimieren Prototyping-Prozesse, indem sie die Ausführung mehrerer Vorgänge auf einer einzigen Maschine ermöglichen. Dies ist beim Rapid Prototyping und bei der Kleinserienfertigung von Vorteil, wo Zeit ein entscheidender Faktor ist.

In der Massenfertigung reduzieren ATCs Ausfallzeiten und steigern die Produktionsraten. Branchen wie die Elektronik-, Automobil- und Haushaltsgerätebranche verlassen sich auf diese Technologie, um standardisierte Komponenten effizient herzustellen.

• Die Automatisierung reduziert Ausfallzeiten, die mit manuellen Werkzeugwechseln verbunden sind.

• Ermöglicht den kontinuierlichen Maschinenbetrieb und steigert so die Produktionskapazität.

• Eliminiert menschliche Fehler beim Werkzeugwechsel.

• Gewährleistet eine konsistente Positionierung der Werkzeuge für eine hochwertige Bearbeitung.

• Reduziert die Rüstzeit durch die Automatisierung der Werkzeugauswahl und des Werkzeugwechsels.

• Beschleunigt komplexe Bearbeitungsprozesse, die mehrere Werkzeuge erfordern.

• Bietet Platz für eine Vielzahl von Werkzeugen für unterschiedliche Bearbeitungsvorgänge.

• Ermöglicht Flexibilität im Umgang mit unterschiedlichen Materialien und Designs.

• Senkt die Arbeitskosten durch Minimierung manueller Eingriffe.

• Reduziert Maschinenstillstandszeiten und verbessert die Gesamtrentabilität.

• Lässt sich nahtlos in fortschrittliche CNC-Systeme integrieren.

• Unterstützt Industrie 4.0-Initiativen durch die Ermöglichung einer datengesteuerten Automatisierung.

Stellen Sie sicher, dass das ATC mit Ihrer CNC-Maschine kompatibel ist. Der ATC-Typ, z. B. Trommel oder Kette, sollte auf die Größe und Anwendung der Maschine abgestimmt sein.

Bewerten Sie die erforderliche Werkzeugkapazität basierend auf Ihren Produktionsanforderungen. Für hochvolumige Arbeiten ist ein Ketten-ATC mit größerem Werkzeugspeicher vorzuziehen.

Erwägen Sie eine Änderung der Werkzeuggeschwindigkeit, um Ausfallzeiten zu minimieren. Schnellere Werkzeugwechsler verbessern die Produktivität in zeitkritischen Fertigungsumgebungen.

Bewerten Sie die Komplexität und Häufigkeit der Wartung des ATC. Um Ausfallzeiten zu reduzieren, entscheiden Sie sich für langlebige und wartungsfreundliche Systeme.

Wählen Sie ein ATC, das für die spezifischen Bearbeitungsaufgaben geeignet ist. Beispielsweise eignen sich Inline-ATCs gut für kompakte Systeme, während sich ATCs vom Turmtyp für präzisionsorientierte Anwendungen eignen.

Berücksichtigen Sie bei Ihrer Entscheidung die Anschaffungskosten des ATC mit seinen Funktionen und Vorteilen. Berücksichtigen Sie langfristige betriebliche Einsparungen und Effizienz.

Manuelle und automatische Werkzeugwechsler sind zwei gängige Methoden in der CNC-Bearbeitung, die jeweils unterschiedliche Vorteile und Einschränkungen bieten.

Bei einem manuellen Werkzeugwechsler tauscht der Bediener die Werkzeuge während der Bearbeitung physisch aus. Bei diesem Vorgang muss der Bediener die Maschine anhalten, das aktuelle Werkzeug entfernen und das nächste einsetzen. Obwohl diese Methode einfach und kostengünstig ist, führt sie zu Ausfallzeiten, verringert die Produktivität und erhöht die Wahrscheinlichkeit menschlicher Fehler.

Ein automatischer Werkzeugwechsler hingegen automatisiert den gesamten Werkzeugwechselprozess. Die CNC-Maschine ist mit einem Werkzeugmagazin ausgestattet und das ATC-System wählt, entfernt und installiert Werkzeuge schnell, ohne dass der Bediener eingreifen muss. Dadurch werden Ausfallzeiten erheblich reduziert, die Bearbeitungseffizienz erhöht und eine höhere Konsistenz und Präzision gewährleistet.

• Effizienz: ATCs reduzieren Ausfallzeiten und ermöglichen einen kontinuierlichen Maschinenbetrieb, während manuelle Werkzeugwechsel mehr Zeit in Anspruch nehmen und den Prozess unterbrechen.

• Präzision: ATCs stellen sicher, dass Werkzeuge genau positioniert sind und Fehler minimieren, während manuelle Änderungen auf menschliches Eingreifen angewiesen sind.

• Arbeitskosten: Manuelle Werkzeugwechsler erfordern eine stärkere Einbindung des Bedieners, während ATCs den Bedarf an menschlicher Arbeitskraft reduzieren und längere Maschinenlaufzeiten ermöglichen.

Die Implementierung automatischer CNC-Werkzeugwechsler ist mit Herausforderungen verbunden, es gibt jedoch Lösungen, mit denen diese Probleme effektiv gelöst werden können.

Die fortschrittliche Technologie der automatischen CNC-Werkzeugwechsler erhöht die Vorabinvestition. Diese Kosten können für kleine und mittlere Unternehmen ein Hindernis darstellen.

Lösung: Entscheiden Sie sich für Systeme mit skalierbaren Funktionen oder prüfen Sie Finanzierungsmöglichkeiten, um die finanzielle Belastung über die Zeit zu verteilen.

Der häufige Einsatz von automatischen Werkzeugwechslern kann zu Verschleiß führen und erfordert eine regelmäßige Wartung. Wenn Sie dies ignorieren, kann dies zu Leistungseinbußen und Ausfallzeiten führen.

Lösung: Implementieren Sie einen vorbeugenden Wartungsplan, um sicherzustellen, dass die Komponenten regelmäßig überprüft und gewartet werden.

Nicht alle CNC-Maschinen sind mit automatischen Werkzeugwechslern kompatibel und für die Nachrüstung sind möglicherweise zusätzliche Ressourcen erforderlich.

Lösung: Bewerten Sie die Maschinenkompatibilität und wählen Sie ATCs aus, die speziell für die verwendeten Geräte entwickelt wurden.

Der Betrieb eines ATC erfordert geschultes Personal, um das System effektiv zu verwalten. Ohne entsprechende Schulung können Fehler bei der Programmierung oder Einrichtung auftreten.

Lösung: Bieten Sie umfassende Schulungen für Bediener an und integrieren Sie benutzerfreundliche Schnittstellen, um die Komplexität zu minimieren.

Bestimmte ATC-Modelle können die Anzahl der Werkzeuge, die sie handhaben können, einschränken, was ihre Einsatzmöglichkeiten einschränkt.

Lösung: Wählen Sie ein ATC mit einer Kapazität, die den betrieblichen Anforderungen entspricht, oder prüfen Sie modulare Optionen zur Erweiterung.

Automatische CNC-Werkzeugwechsler sind in Produktionsumgebungen mit hohen Stückzahlen, in denen Effizienz und Geschwindigkeit von entscheidender Bedeutung sind, von entscheidender Bedeutung. Diese Systeme automatisieren den Prozess des Werkzeugwechsels, reduzieren Ausfallzeiten und gewährleisten einen kontinuierlichen Betrieb. In Unternehmen wie der Automobil- und Elektronikfertigung, in denen große Mengen an Teilen hergestellt werden, ermöglicht die Möglichkeit, Werkzeuge schnell und präzise zu wechseln, schnellere Produktionszyklen. Automatische Werkzeugwechsler verbessern außerdem die Konsistenz und Präzision und stellen sicher, dass jedes Teil den erforderlichen Spezifikationen entspricht.

Fortschritte in der Automatisierung und intelligenten Fertigung prägen die Zukunft automatischer CNC-Werkzeugwechsler. Neue Technologien wie IoT und KI werden die Fähigkeiten von ATCs verbessern, indem sie vorausschauende Wartung und Echtzeitüberwachung ermöglichen.

Kleinere, effizientere Designs eignen sich für kompakte CNC-Maschinen und machen ATCs für ein breiteres Spektrum von Branchen zugänglich. Darüber hinaus wird ein verstärkter Fokus auf Energieeffizienz die Entwicklung umweltfreundlicher Systeme vorantreiben, die im Betrieb weniger Strom verbrauchen.

Durch die Integration mit Industrie 4.0-Frameworks wird die Produktion optimiert, da ATCs nahtlos mit anderen intelligenten Fertigungssystemen interagieren können. Da die Industrie eine größere Flexibilität verlangt, werden adaptive ATCs, die verschiedene Werkzeuge und Bearbeitungsaufgaben bewältigen können, immer beliebter.

Automatische CNC-Werkzeugwechsler haben den Fertigungsprozess durch die Automatisierung der Werkzeugverwaltung revolutioniert. Sie sparen Zeit, reduzieren Fehler und verbessern die Produktivität in verschiedenen Branchen. Die Bewältigung von Herausforderungen wie Kosten und Wartung gewährleistet einen effizienten Betrieb, während technologische Fortschritte ein noch größeres Potenzial versprechen.

ATCs sind für die moderne Fertigung von entscheidender Bedeutung, da sie Abläufe rationalisieren und eine präzise Bearbeitung ermöglichen. Da sich die Industrie weiterentwickelt, wird der Einsatz automatischer CNC-Werkzeugwechsler weiter zunehmen und so Innovation und Produktivität fördern.

Ein automatischer CNC-Werkzeugwechsler automatisiert den Werkzeugwechsel während der Bearbeitung, reduziert Ausfallzeiten und erhöht die Effizienz.

Es verwendet einen programmierten Mechanismus zum Auswählen, Abrufen und Austauschen von Werkzeugen aus einem Werkzeugmagazin in die Maschinenspindel.

Am gebräuchlichsten sind Trommel-, Ketten-, Revolver- und Inline-Typen, die jeweils für bestimmte Anwendungen konzipiert sind.

Es verbessert die Produktivität, erhöht die Präzision, reduziert den manuellen Aufwand und unterstützt die kontinuierliche Bearbeitung.