Haben Sie sich jemals gefragt, welches Verfahren für Ihr Projekt Druckguss besser ist als das? CNC-Bearbeitung? Oft geraten Menschen in Schwierigkeiten, wenn beide Ansätze eine Reihe von Vorteilen bieten, die sie attraktiv machen. Die Wahl der falschen Methode kann zu Verzögerungen, höheren Kosten und schlechter Produktqualität führen. Wenn Sie Probleme damit haben, welche der beiden Methoden für Sie am besten geeignet ist, machen Sie sich keine Sorgen, denn dieser Leitfaden wird die Verwirrung für Sie beseitigen.

Die wichtigsten Faktoren, die die Entscheidung zwischen Druckguss und CNC-Bearbeitung bestimmen, sind Produktionsmenge, Material und Genauigkeit. Während sich Druckguss optimal für Großserienanwendungen eignet, bei denen die Teile relativ groß sind und komplizierte Formen aufweisen. Die CNC-Bearbeitung eignet sich am besten für kleinere Mengen, komplexe Formen und engere Toleranzen. Es hilft Ihnen herauszufinden, welche Methode für Ihr Projekt geeignet ist, sobald Sie erfahren, was Ihr Projekt erfordert.

Jetzt ist es an der Zeit, die Informationen zu jedem dieser Prozesse zu erweitern. In den nächsten Unterthemen wird ein Vergleich zwischen Druckguss und CNC-Bearbeitung unter Aspekten wie Kosten, Geschwindigkeit und verfügbaren Materialien durchgeführt.

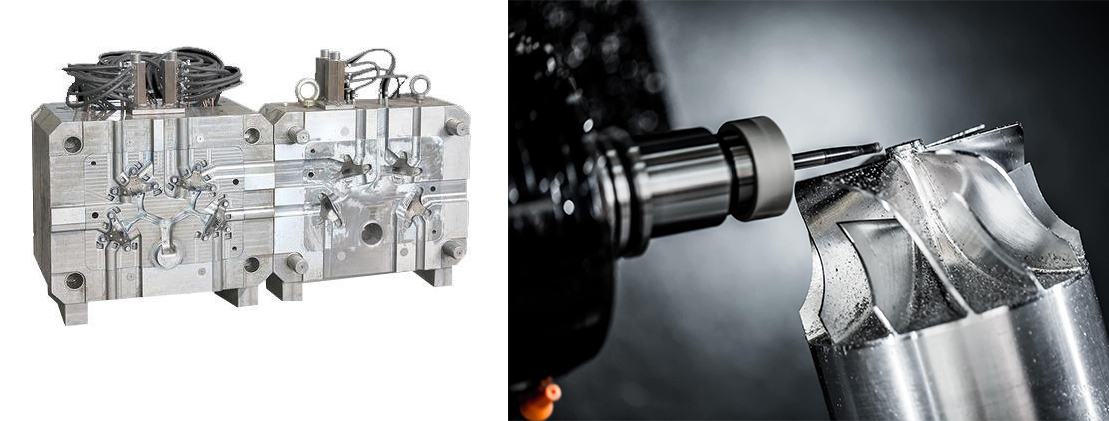

Beim Druckguss wird geschmolzenes Metall in eine Form gegossen, die auch als Kokille bezeichnet wird. Die Form besteht normalerweise aus Stahl und das Verfahren wird dort eingesetzt, wo Teile mit komplexen Geometrien und engen Toleranzen gewünscht sind. Druckguss wird hauptsächlich auf Metalle wie Aluminium, Zink, Magnesium und deren Legierungen sowie Kupfer angewendet. Der Prozess ermöglicht die Herstellung komplizierter und präziser Metallteile in relativ kurzer Zeit; Ideal für die Massenproduktion.

Beim Druckguss bestehen die Formen in der Regel aus hochfestem Material. Das Metall mit der gewünschten Form wird mit großem Druck in den Formhohlraum eingespritzt. Wo es abkühlt und aushärtet. Nachdem die Form abgekühlt ist, wird das Teil durch Präzisionsreinigung oder andere Prozesse aus der Form gelöst.

Druckguss zeichnet sich durch kurze Zykluszeiten aus. Durch den Einsatz von Formen können Teile problemlos in großen Mengen hergestellt werden, was die Produktion am schnellsten macht. Die Gesamtzykluszeit liegt je nach Teilegeometrie und verwendetem Material zwischen wenigen Sekunden und einigen Minuten.

Das Verfahren ist kostengünstig, wenn viele Teile gleichzeitig oder in einer großen Produktionskapazität hergestellt werden. Insgesamt sind die Kosten des Druckgusses niedriger als die Kosten anderer Verfahren, da die Kosten pro Einheit mit zunehmendem Produktionsvolumen sinken. Sobald die Form erstellt ist, werden die nachfolgenden Teile zu relativ geringen Mehrkosten pro Stück hergestellt.

Darüber hinaus können durch Druckguss Teile mit sehr komplizierten Formen hergestellt werden, die mit herkömmlichen Mitteln nicht einfach hergestellt werden können. Die detaillierten Merkmale und komplizierten Designs können mit einer möglichst dünnen Dicke erreicht werden. Dadurch eignet sich Druckguss für Branchen wie die Automobil-, Elektronik- und Flugzeugindustrie, in denen solche Funktionen am häufigsten benötigt werden.

Im Druckgussverfahren hergestellte Bauteile zeichnen sich normalerweise durch glatte Oberflächen und geringe Toleranzen aus und erfordern daher nur wenig Nachbearbeitung. Solche Präzision und Finesse sind in vielen Branchen nützlich, in denen das Endprodukt nach bestimmten Standards entwickelt oder bestimmte Leistungsstandards erfüllen muss.

Druckgussteile gehören aufgrund ihrer beachtlichen mechanischen Eigenschaften, darunter Festigkeit und Robustheit, zu den beliebtesten Bauteilen. Der beim Gießen angewandte Druck verbessert die Dichte der Mikrostruktur des Materials und verleiht dem Endprodukt eine gute Festigkeit und Haltbarkeit gegen Verschleiß und Korrosion.

Dieses Verfahren ist nur für eine bestimmte Materialauswahl geeignet. Im Allgemeinen werden Nichteisenmaterialien bevorzugt, zu denen Metalle wie Aluminium, Zink und Magnesium gehören. Auch wenn diese Materialien in verschiedenen Branchen beliebt sind, stößt der Druckguss an seine Grenzen, insbesondere bei Metallen mit hohen Schmelztemperaturen wie Stahl oder Titan. Diese Einschränkung kann sich in einigen Anwendungen, in denen solche Materialien benötigt werden, als Nachteil erweisen.

In erster Linie wird die Matrize (Form) hergestellt, da die Entwicklung komplizierter Teile teuer sein kann. Die Form besteht typischerweise aus hochfestem Stahl und bietet daher einen großen Bereich für die Ersteinrichtung. Deshalb ist Druckguss aufgrund dieser Anschaffungskosten für die Kleinserienproduktion relativ teuer. Wenn es jedoch um den Produktionsumfang geht, sinken die Kosten pro Produkteinheit und werden für große Mengen erschwinglich.

Druckguss ist normalerweise mit der Herstellung von Bauteilen mit hoher Genauigkeit und Qualität verbunden; Allerdings ist es schwierig, eine feine Toleranz zu erreichen. Wenn die Toleranz äußerst genau ist, können weitere Arbeitsgänge erforderlich sein, um das Werkstück zu perfektionieren. Dies kann die Gesamtkosten und die Zeit für die Herstellung dieser Produkte erhöhen, insbesondere bei kleinen und komplexen Teilen.

Trotz der hohen Effizienz des Druckgussverfahrens kann das Produkt Probleme wie die Porosität der Formteile aufweisen. Dies kann passieren, wenn geschmolzenes Metall den Formhohlraum nicht vollständig bedeckt oder die Form schlecht, unzureichend oder unzureichend entlüftet wird. Dieses Problem ist jedoch nicht von großer Bedeutung, beeinträchtigt jedoch die Leistung und den Standard des Endprodukts, insbesondere bei Hochleistungsanwendungen.

Änderungen am Teiledesign an einer Form vorzunehmen, ist in der Regel umständlich und kostspielig, sobald eine Form für dieses bestimmte Design entwickelt wurde. Da die Bildung der Form oder die Änderung der bestehenden Form Zeit und Geld kosten kann, ist Druckguss im Vergleich zum CNC-Bearbeitungsprozess, bei dem Änderungen während des Herstellungsprozesses problemlos vorgenommen werden können, relativ starr.

CNC-Bearbeitung (Computer Numerical Control). bezieht sich auf einen Herstellungsprozess, bei dem die Bewegung der Werkzeuge durch Computerprogramme gesteuert wird. Aufgrund seiner Flexibilität wird es häufig zur Herstellung von Teilen verwendet, die eine bestimmte Größe und Form erfordern. Die bei der CNC-Bearbeitung verwendeten Geräte wie Fräsmaschinen, Drehmaschinen, Oberfräsen und Schleifmaschinen werden von einem Computerprogramm gesteuert, um aus Rohmaterial ein zusammengestelltes Produkt zu formen. Dieser Prozess kann eine Vielzahl von Materialien wie Metalle, Kunststoffe, Holz und Verbundwerkstoffe verarbeiten.

Die CNC-Maschine steuert die Bewegung von Schneidwerkzeugen in mehrere Richtungen, darunter drei, vier oder fünf Richtungen zum Bohren, Fräsen, Drehen oder Schleifen. Der Entwurf des Teils liegt in einem digitalen Format vor. Normalerweise wird eine CAD-Datei in die CNC-Maschine hochgeladen, wo sie von der CNC-Software interpretiert und die Bewegungen fein erstellt und ausgeführt werden. Eine solche Automatisierung garantiert Genauigkeit und Standardisierung des gesamten Produktionsprozesses.

CNC-Maschinen können mit Genauigkeiten von wenigen Mikrometern (Tausendstel mm) arbeiten und eignen sich daher für genauigkeitsempfindliche Anwendungen wie Luft- und Raumfahrt, Automobil und medizinische Anwendungen. Ein weiterer Vorteil der CNC-Bearbeitung besteht darin, dass sie aufgrund der präzisen Steuerung durch den Computer mehrmals wiederholt werden kann und dennoch das Ergebnis nahezu identisch ist.

Die CNC-Bearbeitung kann praktisch alle Arten von Materialien verarbeiten, da sie hinsichtlich der verwendeten Materialien äußerst leistungsfähig ist. Im Gegensatz zum Druckguss, bei dem die verwendbaren Materialien begrenzt sind, kann die CNC-Bearbeitung alle Arten von Materialien wie Aluminium, Stahl, Titan, Kunststoffe, Verbundwerkstoffe und Holz verarbeiten. Diese Eigenschaft macht es für den Einsatz in verschiedenen Branchen geeignet, die Teile aus unterschiedlichen Materialien mit unterschiedlichen mechanischen Eigenschaften und Effizienz erfordern.

CNC bietet eine hohe Flexibilität, insbesondere im Falle einer Designänderung oder Modifikation des Produkts. Abhängig von der Softwareprogrammierung von CNC-Maschinen können individuelle Anpassungen problemlos durchgeführt werden, ohne dass neue Formen oder Werkzeuge bestellt werden müssen. Aus diesem Grund eignet sich die CNC-Bearbeitung ideal für Prototypen, Kleinserien oder Einzelanfertigungen, wie es bei kundenspezifischen Produkten häufig der Fall ist. Es eignet sich für Komponenten mit komplizierten oder empfindlichen Merkmalen, die schwer zu bearbeiten sind oder durch Druckguss sehr kostspielig sind.

Die CNC-Bearbeitung bietet die Möglichkeit, komplizierte Formen und schmale Aussparungen und Vorsprünge zu entwerfen, die mit anderen Verfahren wie Spritzguss oder Druckguss möglicherweise nicht realisierbar sind. Durch die perfekte Einrichtung der CNC-Bearbeitung können im Endprodukt sehr komplexe Geometrien, Merkmale wie Gewinde, Innendurchgänge und enge Radien mit einem hohen Maß an Genauigkeit erzielt werden.

Im Vergleich zum Druckguss, bei dem für die Herstellung einer großen Anzahl von Teilen kostspielige Formen erforderlich sind, sind bei der CNC-Bearbeitung nicht für jedes Teil teure Werkzeuge erforderlich. Die größte Investition in die CNC-Bearbeitung ist der Zeitaufwand der CNC-Maschine und die Arbeitskosten. Sobald das CNC-Programm jedoch erstellt ist, können Teile im Handumdrehen und mit geringen Mehrkosten hergestellt werden. Dadurch kann die CNC-Bearbeitung bei der Produktion kleiner bis mittlerer Serien oder bei häufigen Designänderungen kostengünstiger werden.

Im Vergleich zur CNC-Bearbeitung mit Druckguss ist CNC für die Produktion kleinerer bis mittlerer Stückzahlen günstiger; Allerdings ist es für die Massenproduktion nicht so kosteneffizient. Die Stückkosten bei der CNC-Bearbeitung können relativ hoch sein, da jedes Teil unterschiedlich und mit hohem Zeitaufwand bearbeitet wird. Dies macht die Massenproduktion einfacher Komponenten, die im Druckgussverfahren hergestellt werden können, kostspielig.

Druckguss ist im Allgemeinen schneller als CNC-Bearbeitung, da letztere besser für die Herstellung einer großen Anzahl von Teilen geeignet ist. CNC-Maschinen können rund um die Uhr laufen, aber der Materialentfernungs- oder -erstellungsprozess, sei es durch Schneiden, Bohren oder Fräsen, jedes Teil wird in jedem Zyklus überarbeitet, was ihn langsamer macht als die schnellen Zykluszeiten des Druckgusses. Im Vergleich zum Sandguss ist Druckguss viel schneller, insbesondere bei der Massenfertigung mit hohem Durchsatz.

Der Grund dafür ist, dass es sich bei der CNC-Bearbeitung um einen Prozess handelt, bei dem Material aus einem massiven Block geschnitten wird (auch als „Fräsen“ oder „Wegschneiden“ bekannt), was insbesondere bei der Herstellung komplexer Formen zu einer großen Materialverschwendung führt. Das Rohmaterial liegt normalerweise in Form großer Knüppel oder Blöcke vor, von denen Teile während des Prozesses abgeschnitten werden. Dies kann dazu führen, dass Materialkosten anfallen, insbesondere wenn es sich um teure Materialien wie Titan oder Hochleistungslegierungen handelt.

Während mit der CNC-Bearbeitung sehr genaue Teile hergestellt werden können, kann die Größe eines Teils aufgrund der begrenzten Maschinenkapazität beeinflusst werden. Einige seiner Komponenten sind größer; Dies kann den Einsatz von Spezialwerkzeugen erfordern oder zum Drehen in kleine Teile zerlegt werden, was zusätzlichen Zeit- und Arbeitsaufwand erfordert. Diese Einschränkung bedeutet, dass die CNC-Bearbeitung für große/übergroße oder große/schwere Projekte möglicherweise nicht so praktisch ist wie für andere Methoden.

Jedes bei der CNC-Bearbeitung verwendete Werkzeug verschleißt mit der Zeit, insbesondere beim Schneiden von zähem Material oder bei der Herstellung vieler Teile desselben Produkts. Dieser Verschleiß kann dazu führen, dass die Präzision oder Qualität der Werkzeugleistung abnimmt und daher eine Wartung oder ein Austausch des Werkzeugs erforderlich wird. Wenn es um hochpräzise Teile geht, können Werkzeugschärfe und Leistung ein entscheidender Erfolgsfaktor für die Erzielung hoher Qualität sein.

Druckguss: Aluminium-, Zink-, Magnesium- und Kupferlegierungen werden bei dieser Technik häufig verwendet, können aber auch Eisenmetalle verarbeiten. Auch die Materialauswahl ist eingeschränkter als bei der CNC-Bearbeitung, das Material bietet jedoch Festigkeit und ist leicht.

CNC-Bearbeitung: Die CNC-Bearbeitung ist viel vielfältiger und kann ein breites Spektrum an Materialien bearbeiten, darunter Metalle – Aluminium, Stahl, Titan – Kunststoffe, Verbundwerkstoffe und sogar Holz. Aus diesem Grund kann die CNC-Bearbeitung in verschiedenen Bereichen und für bestimmte Zwecke eingesetzt werden.

Druckguss: nachhaltig für die Massenproduktion. Nachdem die Form hergestellt wurde, kann die Zykluszeit um etwa einige Sekunden minimiert werden und eignet sich gut für Anwendungen mit hoher Produktionsrate. Bei hohen Stückzahlen ist das Verfahren außerordentlich produktiv und liefert ein mengenmäßig einheitliches Produkt, sei es in Tausenden oder Millionen Teilen.

CNC-Bearbeitung: Etwas langsamer als Druckguss, insbesondere wenn es um die Massenproduktion geht. Dies erfolgt individuell und je nach Komplexität der Teile kann es mehrere Minuten bis Stunden pro Teil dauern. Am effektivsten ist es bei der Produktion auf niedrigem bis mittlerem Niveau, wo Produkte in großen Mengen, aber mit Variationen und einem sehr hohen Maß an Perfektion benötigt werden.

Druckguss: Die Genauigkeit ist kompatibel, kann jedoch im Vergleich zur CNC-Bearbeitung nur ein mittleres Maß an Korrektheit und Detailgenauigkeit liefern. Es ist ideal für Anwendungen mit komplizierten Formen, führt jedoch möglicherweise nicht zu einer so glatten Oberfläche, wie sie für einige Anwendungen erforderlich ist.

CNC-Bearbeitung: Bietet eine bessere Genauigkeit und Auflösung des Werkstücks und kann sehr kleine Abmessungen/Größen und feine Merkmale aufnehmen. CNC funktioniert dort am besten, wo Präzision erforderlich ist, beispielsweise in der Luft- und Raumfahrt oder einem anderen medizinischen Bereich, wo Detailgenauigkeit und Präzision von größter Bedeutung sind.

Druckguss: Dieses Verfahren ist anfangs aufgrund der hohen Formkosten teuer, aber die Rate pro Teil ist eher niedrig, wenn große Mengen an Teilen hergestellt werden. Am besten geeignet für die Produktion in großem Maßstab, wenn die Kosten auf eine große Anzahl von Produkten verteilt sind.

CNC-Bearbeitung: Es fallen keine Formkosten an, die Kosten pro Teil sind jedoch in der Regel höher, was auf die längere Zykluszeit zurückzuführen ist, insbesondere bei großen Auflagen. Die Vorteile der Technik bestehen darin, dass sie für die Produktion kleiner bis mittlerer Stückzahlen und für die Produktion von Spezial- oder Prototypenteilen kostengünstiger ist, für die Produktion in großen Stückzahlen jedoch etwas teuer. (hier wurden auch einige Wörter geändert).

● Produktionsvolumen: Bei hohen Produktionsanforderungen ist Druckguss kostengünstiger, während CNC-Bearbeitung für mittlere Produktionsläufe besser geeignet ist.

● Materialanforderungen: Die CNC-Bearbeitung ist hinsichtlich der Materialverwendung vielseitig, während beim Druckguss eine bestimmte Materiallegierung verwendet wird.

● Präzisionsanforderungen: CNC-Bearbeitung wird für Anwendungen verwendet, die hohe Genauigkeit und feine Details erfordern, während Druckguss für einfachere Toleranzen bei der Massenproduktion mit einer sehr geringen Materialvielfalt bevorzugt wird.

● Massenproduktion: Wenn die Massenproduktion verschiedener Teile mit komplizierten Formen in kurzer Zeit und zu angemessenen Kosten erforderlich ist. Druckguss eignet sich am besten für große Produktionsläufe, bei denen die Kosten pro Teil bewertet werden.

● Komplexe Geometrien: Es eignet sich auch für die schnelle Herstellung komplex geformter und detaillierter Teile, insbesondere für die Massenproduktion mit Effizienz und Qualität.

● Sonderanfertigungen oder Kleinserien: Die CNC-Bearbeitung eignet sich dort, wo der Produktionsbedarf gering bis durchschnittlich ist, nur wenige Muster hergestellt werden müssen oder wenn häufige Designänderungen zu erwarten sind.

● Hochpräzise Teile: Wenn es feine Details gibt, die im Inneren der Form hinzugefügt werden müssen, oder wenn es bestimmte Linien gibt, die auf der Außenseite der Form hinzugefügt werden müssen, oder wenn einige Formen im Druckguss nicht hergestellt werden können des geforderten Genauigkeitsgrades.

Druckguss und CNC-Bearbeitung sind zwei völlig unterschiedliche Verfahren, die beide ihre Vorteile haben. Druckguss eignet sich am besten für große Produktionsmengen, kostengünstige Werkzeuge und komplizierte Konstruktionen, und gleichzeitig eignet sich die CNC-Bearbeitung für niedrige bis mittlere Produktionen, komplizierte Konstruktionen, Teile mit hohen Toleranzen und Genauigkeit.

● Für die Massenproduktion großer Stückzahlen mit komplexen Designs: Wählen Sie Druckguss.

● Für kleine bis mittlere Produktionsläufe, kundenspezifische Teile oder hochpräzise Anforderungen: Entscheiden Sie sich für die CNC-Bearbeitung.

Also insgesamt; Es ist notwendig, Ihre Projektanforderungen zu definieren, einschließlich Produktionskapazität, Material und Toleranz. Ein wichtiger Schritt besteht darin, mit den Herstellern zu kommunizieren oder ein Angebot einzuholen, um fortzufahren. Die Auswahl eines geeigneten Prozesses garantiert hervorragende Produktivität und Erschwinglichkeit des Projekts.