Finden Sie, dass lästiges Rattern Ihre Bearbeitungsprojekte stört und es schwierig macht, die gewünschte Präzision zu erreichen? Rattern, diese störenden Vibrationen während der Bearbeitung, können echte Kopfschmerzen bereiten. Aber keine Angst!

Dieser Leitfaden beantwortet Ihre Bearbeitungsprobleme mit zehn einfachen Lösungen. Von der Auswahl der richtigen Werkzeuge bis hin zur Anpassung der Schnittgeschwindigkeiten zeigen wir Ihnen, wie Sie Rattern beseitigen und Ihre Bearbeitungsarbeiten präzise und effizient gestalten.

Lesen Sie also den Artikel, um das Geschwätz für Präzision in Ihren Projekten zu beseitigen!

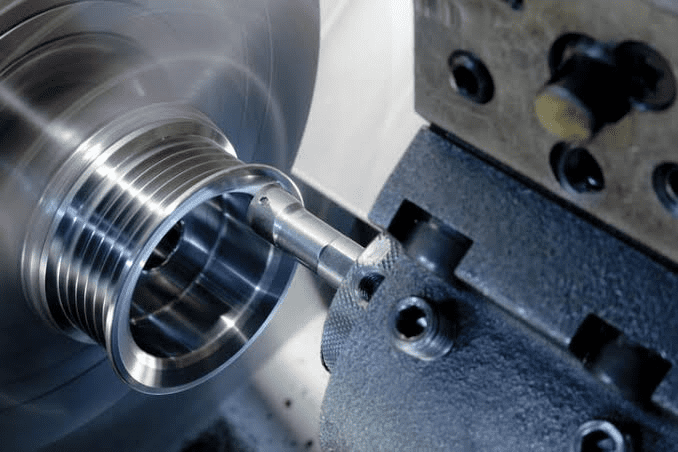

Rattern bei der Bearbeitung ist ein allgegenwärtiges und problematisches Problem, das die Präzision, Effizienz und Qualität von Bearbeitungsvorgängen erheblich beeinträchtigen kann.

Im Wesentlichen ist Rattern durch unerwünschte, unregelmäßige Vibrationen gekennzeichnet, die den Bearbeitungsprozess beeinträchtigen. Diese Vibrationen äußern sich in schnellen, kleinen Bewegungen des Schneidwerkzeugs und des Werkstücks, die unkontrolliert ablaufen. Infolgedessen ist das Ergebnis weit von der präzisen, glatten Oberfläche entfernt, die bei der Bearbeitung angestrebt wird.

Die Analogie zur zittrigen Handschrift ist durchaus treffend. So wie Ihre Handschrift unleserlich und gezackt wird, wenn Ihre Hand beim Schreiben zittert, wird die Oberfläche des Werkstücks bei der Bearbeitung durch unkontrolliertes Zittern und Vibrationen durch Rattern mit unregelmäßigen und unansehnlichen Mustern verunstaltet.

Diese Vibrationen können von verschiedenen Quellen innerhalb des Bearbeitungssystems ausgehen, beispielsweise vom Schneidwerkzeug, der Werkzeugmaschine selbst oder sogar vom zu bearbeitenden Material. Wenn diese Elemente nicht richtig synchronisiert und harmoniert sind, können die daraus resultierenden Vibrationen den Bearbeitungsprozess beeinträchtigen.

Die Konsequenzen des Geschwätzes gehen über bloße ästhetische Bedenken hinaus. Sie befassen sich mit den Themen Funktionalität, Kosten und Effizienz. Rattern kann zu vorzeitigem Verschleiß und Schäden an Schneidwerkzeugen führen, was einen häufigen Austausch erforderlich macht und die Betriebskosten erhöht.

Dies kann die Maßhaltigkeit bearbeiteter Teile beeinträchtigen und sie für kritische Anwendungen unbrauchbar machen. Darüber hinaus zwingt Rattern den Bediener oft dazu, die Schnittgeschwindigkeit und den Vorschub zu reduzieren, was die Bearbeitungszeiten verlängert und die Gesamtproduktivität verringert.

Chatter gibt es in verschiedenen Formen, und das Verständnis dieser Typen ist für eine wirksame Schadensbegrenzung unerlässlich:

Regeneratives Rattern ist ein Werkzeugrattern, das aufgrund einer zyklischen Wechselwirkung zwischen dem Schneidwerkzeug und dem Werkstück auftritt. Stellen Sie sich ein Szenario vor, in dem die Schneide des Werkzeugs mit einer bestimmten Frequenz auf das Werkstückmaterial trifft.

Wenn die durch diese Wechselwirkung erzeugten Vibrationen mit der Eigenfrequenz der Maschine oder des Werkzeugs selbst übereinstimmen, kann es zu einem sich selbst verstärkenden Ratterzyklus kommen. Das bedeutet, dass das Werkzeug immer wieder an der gleichen Problemstelle mit dem Werkstück in Eingriff kommt, was zu verstärkten Vibrationen führt. Regeneratives Rattern erzeugt oft ein charakteristisches, rhythmisches Muster auf der bearbeiteten Oberfläche.

Eine andere Art von Werkzeugrattern ist das durch Reibung verursachte Rattern. In diesem Fall entsteht das Rattern durch die Stick-Slip-Bewegung zwischen Werkzeug und Werkstück. Wenn beim Schneidvorgang ein Ungleichgewicht der Kräfte besteht, kann das Werkzeug kurzzeitig am Werkstück haften bleiben und sich dann plötzlich lösen, was zu Vibrationen führt. Diese unregelmäßigen Vibrationen führen zu unregelmäßigen Werkzeugbewegungen und Oberflächenbeschaffenheiten.

Modales oder strukturelles Rattern hängt in erster Linie mit den inhärenten Resonanzfrequenzen der Werkzeugmaschine und des Werkstücks zusammen. Wenn die Bearbeitungsbedingungen mit einer dieser Eigenfrequenzen übereinstimmen, löst dies einen Resonanzeffekt aus.

Diese Resonanz führt zu verstärkten Vibrationen, die, wenn sie nicht behoben werden, zu erheblichen Bearbeitungsproblemen führen können. Modales Rattern ist typischerweise durch niederfrequente Vibrationen gekennzeichnet, die sich auf die gesamte Maschinenstruktur auswirken.

Erzwungenes Rattern entsteht, wenn äußere Kräfte, beispielsweise ein unausgeglichenes Werkstück oder eine unregelmäßige Einspannung, Vibrationen im Werkstück hervorrufen. Diese Vibrationen können sich durch das Werkstück ausbreiten und zu Unregelmäßigkeiten auf der bearbeiteten Oberfläche führen. Im Gegensatz zum modalen Rattern, bei dem es um interne Maschinen- und Werkstückdynamik geht, ist erzwungenes Rattern auf äußere Einflüsse zurückzuführen.

Bei der Vermeidung oder Reduzierung von Rattern bei der Bearbeitung geht es nicht nur darum, einen reibungsloseren Prozess zu erreichen; Es bringt eine Vielzahl von Vorteilen mit sich, die sich auf die Qualität, Effizienz und Kosteneffizienz Ihres Betriebs auswirken. Hier sind einige wichtige Vorteile:

· Verbesserte Oberflächengüte: Die ratterfreie Bearbeitung führt zu einer hervorragenden Oberflächengüte des Werkstücks. Dies ist besonders wichtig in Branchen wie der Luft- und Raumfahrt sowie der Medizintechnik, wo präzise und glatte Oberflächen unerlässlich sind.

· Längere Werkzeuglebensdauer: Reduzierter Werkzeugverschleiß und längere Werkzeuglebensdauer sind natürliche Nebenprodukte der Vermeidung von Rattern. Dies bedeutet weniger Werkzeugwechsel, geringere Werkzeugkosten und eine höhere Bearbeitungseffizienz.

· Verbesserte Maßgenauigkeit: Rattern kann dazu führenMaßungenauigkeiten bei bearbeiteten Teilen. Durch die Vermeidung von Rattern wird sichergestellt, dass die Komponenten strenge Toleranzen und Spezifikationen einhalten, wodurch das Risiko von Ausschussteilen und Nacharbeiten verringert wird.

· Erhöhte Produktivität: Ohne Rattern können Bearbeitungsprozesse mit höheren Geschwindigkeiten und Vorschüben ablaufen, was zu kürzeren Zykluszeiten und höherer Produktivität führt.

· Kosteneinsparungen: Die kumulative Wirkung von geringerem Werkzeugverschleiß, verbesserter Produktivität und minimierter Nacharbeit führt im Laufe der Zeit zu erheblichen Kosteneinsparungen.

Das Rattern bei der Bearbeitung ist mehr als nur ein störendes Geräusch; Es hat eine Kaskade nachteiliger Auswirkungen, die die Qualität, Effizienz und Wirtschaftlichkeit des Bearbeitungsprozesses beeinträchtigen können. Das Verständnis dieser Konsequenzen ist für Maschinisten und Hersteller von entscheidender Bedeutung, um die Bedeutung der Lösung von Ratterproblemen zu erkennen. Hier sind die Hauptfolgen von Rattern bei der Bearbeitung:

· Unregelmäßige Oberflächenbeschaffenheit: Durch Rattern verursachte Vibrationen führen zu unregelmäßigen Werkzeugbewegungen und hinterlassen unregelmäßige und unerwünschte Muster auf der bearbeiteten Oberfläche. Dies wirkt sich negativ auf die Ästhetik des Endprodukts aus und macht es für hochpräzise Anwendungen ungeeignet.

· Oberflächenrauheit: Rattern kann zu Mikrorauheit auf der Oberfläche des Werkstücks führen, was bei Anwendungen, die glatte und polierte Oberflächen erfordern, wie z. B. Automobilteile, Luft- und Raumfahrtkomponenten und medizinische Geräte, nicht akzeptabel ist.

· Reduzierte Werkzeuglebensdauer: Die beim Rattern erzeugten Vibrationen erhöhen die Werkzeugverschleißrate und verkürzen die Lebensdauer der Schneidwerkzeuge. Häufige Werkzeugwechsel führen zu erhöhten Werkzeugkosten und Maschinenstillstandszeiten.

· Kantenausbrüche und -brüche: Rattern kann örtliche Spannungen an der Werkzeugkante verursachen, die zu Absplitterungen oder Brüchen führen. Dies macht nicht nur einen Werkzeugwechsel erforderlich, sondern kann auch zum Ausschuss von Werkstücken führen.

· Langsamere Bearbeitungsgeschwindigkeit: Um Vibrationen zu verringern, verringern Maschinenführer häufig die Schnittgeschwindigkeit und den Vorschub, wodurch der Bearbeitungsprozess verlangsamt wird. Diese verlängerte Zykluszeit verringert die Gesamtproduktivität.

· Erhöhte Zykluszeit: Die Notwendigkeit zusätzlicher Durchgänge zur Behebung von durch Rattern verursachten Oberflächenfehlern trägt zu längeren Zykluszeiten bei und wirkt sich auf Produktionspläne und Lieferverpflichtungen aus.

Die Vermeidung oder Minimierung von Rattern bei der Bearbeitung ist entscheidend für die Erzielung optimaler Ergebnisse in der Präzisionsfertigung. Hier sind zehn wirksame Strategien, die Ihnen dabei helfen, die störenden Auswirkungen von Rattern anzugehen und zu mildern und sicherzustellen, dass Ihre Bearbeitungsprozesse reibungslos und effizient ablaufen.

Einer der grundlegenden Schritte zur Vermeidung von Vibrationen ist die Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe. Das Material, die Geometrie und der Zustand des Werkzeugs spielen eine wichtige Rolle bei der Vibrationskontrolle. Stellen Sie sicher, dass Ihre Werkzeuge makellos sind und über scharfe Schneidkanten und die richtige Geometrie verfügen, um die Wahrscheinlichkeit von Rattern zu minimieren.

Eine gut gewartete und richtig eingestellte Maschine ist für die Ratterreduzierung unerlässlich. Überprüfen und warten Sie Ihre Bearbeitungsausrüstung regelmäßig, um Stabilität und Steifigkeit zu gewährleisten. Die Überprüfung der Ausrichtung von Maschinenkomponenten, wie z. B. der Spindel, ist von entscheidender Bedeutung, um Vibrationen zu minimieren, die zu Rattern führen können.

Indem Sie Ihre Maschine in einem erstklassigen Zustand halten, minimieren Sie das Risiko unerwünschter Vibrationen, die zu Rattern führen können. Es ist, als hätte man eine stabile Werkbank für ein Handwerk; Ein wackeliger Tisch reicht nicht aus. Achten Sie besonders auf die Ausrichtung kritischer Maschinenkomponenten wie der Spindel, da deren richtige Ausrichtung entscheidend für die Minimierung von Vibrationen und die Gewährleistung einer reibungslosen, vibrationsfreien Bearbeitung ist.

Das sichere Einspannen bzw. Fixieren des Werkstücks ist von größter Bedeutung, um unerwünschte Bewegungen während der Bearbeitung zu verhindern. Richtige Haltetechniken wie weiche Spannbacken tragen dazu bei, die Spannkräfte gleichmäßig zu verteilen und so das Risiko von durch Rattern verursachten Störungen zu verringern.

Die Feinabstimmung der Schnittparameter ist ein wichtiger Aspekt der Rattervermeidung. Es ist von entscheidender Bedeutung, die Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe auf optimale Werte einzustellen. Für eine ratterfreie Bearbeitung ist die Einhaltung der empfohlenen Schnittparameterrichtlinien für bestimmte Materialien und Werkzeuge unerlässlich.

Eine effektive Planung von Werkzeugwegen kann Rattern verhindern. Vermeiden Sie plötzliche Richtungsänderungen, da diese Vibrationen hervorrufen können. Durch die Verwendung adaptiver Werkzeugwege und Glättungsalgorithmen wird sichergestellt, dass das Werkzeug einen konstanten Eingriff beibehält und die Wahrscheinlichkeit von Rattern verringert wird.

Die Investition in vibrationsdämpfende Werkzeughalter und Dämpfungssysteme ist eine proaktive Maßnahme zur Absorption und Abschwächung von Vibrationen. Diese Systeme wirken als Stoßdämpfer und reduzieren die Auswirkungen von Vibrationen auf den Bearbeitungsprozess. Darüber hinaus können Resonanzeffekte durch den Einsatz abgestimmter Massendämpfer oder Schwingungsisolatoren minimiert werden.

Der richtige Einsatz von Kühl- und Schmiermitteln dient zwei Zwecken: der Verringerung der Reibung und der Ableitung von Wärme. Beide Faktoren könnenzum Geschwätz beitragen. Die Aufrechterhaltung eines effektiven Kühlsystems sorgt für Temperaturstabilität und verringert das Risiko von Vibrationen.

Der Abstand zwischen Werkzeughalter und Schneidkante verringert den Werkzeugüberhang und erhöht die Stabilität des Werkzeugs. Längere Werkzeugüberhänge sind anfälliger für Durchbiegung und Vibrationen. Die Verwendung kürzerer Werkzeughalter ist eine effektive Strategie.

Es ist von größter Bedeutung, Bediener und Maschinisten mit den Fähigkeiten auszustatten, Ratterprobleme zu erkennen und zu beheben. Schulungsprogramme mit Schwerpunkt auf Chatter-Erkennung und -Lösungstechniken sind für ein proaktives Chatter-Management unerlässlich.

Durch die Implementierung fortschrittlicher Systeme zur Vibrationserkennung, wie z. B. Sensoren und Überwachungssoftware, können Vibrationen erkannt werden, wenn sie auftreten. Echtzeit-Steuerungssysteme, die Bearbeitungsparameter im Handumdrehen anpassen, um Vibrationen zu reduzieren, sind ebenfalls wertvolle Ergänzungen für Ihre Bearbeitungseinrichtung. Diese Systeme ermöglichen adaptive Reaktionen auf sich ändernde Bearbeitungsbedingungen und stellen so sicher, dass durch Rattern verursachte Störungen in Schach gehalten werden.

Werkzeugauswahl und -einrichtung sind von entscheidender Bedeutung im Kampf gegen Rattern bei Bearbeitungsprozessen. Stellen Sie sich das so vor, als würden Sie den richtigen Pinsel und die richtige Leinwand für ein Meisterwerk auswählen. Die falschen Werkzeuge können zu einer chaotischen und frustrierenden Erfahrung führen. Hier ein genauerer Blick auf die Bedeutung der Werkzeugauswahl und -einrichtung für die Vermeidung oder Reduzierung von Rattern:

Unterschiedliche Materialien erfordern unterschiedliche Werkzeuge. Die Auswahl des richtigen Werkzeugmaterials und der richtigen Geometrie für das zu bearbeitende Material ist von entscheidender Bedeutung. Genau wie bei der Verwendung des richtigen Pinsels für eine bestimmte Art von Farbe sollte das Werkzeug auf die Eigenschaften des Materials abgestimmt sein, um das Risiko von Rattern zu minimieren.

Einige Schneidwerkzeuge sind mit vibrationsdämpfenden Funktionen ausgestattet. Diese Merkmale wirken wie Stoßdämpfer und reduzieren die Auswirkungen von Vibrationen auf das Werkzeug. Die Auswahl von Werkzeugen mit solchen Eigenschaften kann erheblich zur Reduzierung von Vibrationen beitragen.

Es ist von grundlegender Bedeutung, dass das Tool korrekt installiert wird. Es ist, als würde man seine Leinwand auf einer Staffelei aufstellen. Für Präzision ist ein stabiles Fundament unerlässlich. Wenn Sie das Werkzeug ordnungsgemäß im Werkzeughalter befestigen und sicherstellen, dass es richtig ausgerichtet ist, verringert sich das Risiko von Werkzeugvibrationen, die zu Rattern führen können.

Unausgeglichene Werkzeughalter können das Rattern verstärken. Das Auswuchten von Werkzeughaltern durch Hinzufügen von Gegengewichten oder die Verwendung präzisionsausgeglichener Werkzeughalter trägt dazu bei, die Stabilität während der Bearbeitung aufrechtzuerhalten und Rattern zu vermeiden.

Indem Sie der Werkzeugauswahl und -einrichtung sorgfältige Aufmerksamkeit schenken, können Sie sich mit den richtigen „Pinseln und Leinwand“ für Ihr maschinelles Meisterwerk ausstatten. Dieser proaktive Ansatz minimiert nicht nur das Risiko von Rattern, sondern schafft auch die Voraussetzungen für reibungslosere, präzisere und effizientere Bearbeitungsvorgänge.

Unser CNC-Vertikalbearbeitungszentren sind nicht nur Maschinen, sondern Ihre Verbündeten im Kampf gegen das Geschwätz. Die außergewöhnliche Stabilität, Präzision und fortschrittlichen Steuerungssysteme dieser Maschinen arbeiten harmonisch zusammen, um Störungen durch Rattern zu verhindern.

Mit unseren Produkten können Sie darauf vertrauen, dass Ihre Bearbeitungsprozesse reibungslos ablaufen und qualitativ hochwertige Ergebnisse ohne Probleme durch Ratterfehler liefern. Investieren Sie in unsere CNC-Bearbeitungszentren und erleben Sie den Unterschied in der ratterfreien Bearbeitung.

Bei der CNC-Bearbeitung werden computergesteuerte Werkzeuge verwendet, um Materialien präzise zu formen und zu schneiden. Rattern ist bei der CNC-Bearbeitung ein Problem, da es sich um unerwünschte Vibrationen handelt, die die Qualität des Endprodukts beeinträchtigen können. Diese Vibrationen können zu Oberflächenunregelmäßigkeiten, Werkzeugverschleiß und einer verringerten Bearbeitungseffizienz führen.

Rattern kann mehrere negative Auswirkungen auf bearbeitete Teile haben. Dies kann zu unregelmäßigen Oberflächenbeschaffenheiten, Maßungenauigkeiten und sogar Werkzeugschäden führen. Diese Probleme können zu Ausschuss oder minderwertigen Komponenten, erhöhten Produktionskosten und Verzögerungen führen.

Was sind häufige Anzeichen von Rattern bei der CNC-Bearbeitung?

Anzeichen für Rattern sind ungewöhnliche Maschinengeräusche, Werkzeugvibrationen, unregelmäßige Werkzeugbewegungen und Oberflächenfehler. Bediener bemerken möglicherweise auch Werkzeugverschleiß oder vorzeitigen Ausfall, was auf Probleme im Zusammenhang mit Rattern hinweist.

Wie können CNC-Bearbeitungszentren dazu beitragen, Vibrationen zu reduzieren?

CNC-Bearbeitungszentren mit fortschrittlichen Steuerungssystemen, Steifigkeit und Stabilität können dazu beitragen, Vibrationen zu reduzieren. Diese Maschinen bieten eine präzise Kontrolle über Schnittparameter, Werkzeugeingriff und Werkzeugwegplanung. Darüber hinaus sind einige Maschinen mit Mechanismen zur Erkennung und Unterdrückung von Vibrationen ausgestattet, um auftretende Vibrationen zu bekämpfen.

Gibt es bestimmte Materialien, die bei der CNC-Bearbeitung anfälliger für Rattern sind?

Ja, einige Materialien neigen aufgrund ihrer Eigenschaften eher zum Rattern. Beispielsweise sind Materialien mit geringer Wärmeleitfähigkeit hochHärte oder Flexibilität können schwieriger zu bearbeiten sein, ohne dass es zu Rattern kommt. Bearbeitungsstrategien und Werkzeuge müssen möglicherweise für solche Materialien angepasst werden.