CNC-Maschinen sind das Wunder der Moderne. Und Werkzeughalter sowie BTs und BBTs als Unterkategorien von Werkzeughaltern erfüllen eine wichtige Funktion für CNC-Maschinen. Dieser Artikel informiert Sie über die Typen, Funktionen, Unterschiede, Abmessungen und vieles mehr über Werkzeughalter, BTs und BBTs.

Numerische Steuerung bezieht sich auf die automatische und nicht auf die manuelle Steuerung von Maschinen. Ihre Geschichte reicht bis in die 1940er Jahre zurück, als es John T. Parsons gelang, eine Maschine mithilfe von Lochkarten mit einem Koordinatenpositionssystem zu steuern. Dieses System entwickelte sich mit der Entwicklung von Computern zur computergestützten numerischen Steuerung. Heutzutage sind Werkzeugmaschinen so programmiert, dass sie Operationen mit höchster Präzision und Geschwindigkeit ausführen.

CNC-Maschinen bestehen aus verschiedenen Teilen. Zwei Hauptteile sind die Spindel und das Schneidwerkzeug. Die Spindel ist die Kraftquelle und ihre Hauptfunktionen bestehen darin, das Schneidwerkzeug zu betreiben und seine Präzision einzustellen. Somit führt das Schneidwerkzeug die Arbeitsgänge wie Bohren, Fräsen oder Bohren aus. Allerdings ist zwischen diesen beiden ein Schnittstellenteil erforderlich, um mögliche Schäden zu verhindern. Dieser Teil wird Werkzeughalter genannt. Die Hauptaufgabe von Werkzeughaltern besteht darin, den notwendigen Abstand zwischen der Spindel und dem Schneidwerkzeug bereitzustellen. Andernfalls würden diese Teile durch die Reibung, die durch die direkte Verbindung entsteht, beschädigt werden. Werkzeughalter sorgen für eine sichere Verbindung und spielen somit eine entscheidende Rolle für die Ausgewogenheit, Rundlaufgenauigkeit und Greifkraft von CNC-Maschinen.

Ein Werkzeughalter besteht im Allgemeinen aus vier Teilen:

Anzugsbolzen (Halteknöpfe): Zugbolzen befestigen Werkzeughalter an der Spindel und halten sie daran befestigt. Ohne dieses Teil würden Werkzeughalter aus der Spindel fliegen. Beim Betrieb der Maschine wird diese durch den Spannsatz der Spindel angehoben und ermöglicht so das Einziehen des Werkzeughalters in die Spindelaufnahme.

Die Verjüngung: Der Kegel ist der Befestigungspunkt des Werkzeughalters an der Spindel. Es hat eine konische Form. Es passt in die Aufnahme in der Spindel und sichert so den Werkzeughalter an der Spindel.

Der Flansch: Wenn der automatische Werkzeugwechsler vom Werkzeughalter entfernt wird, ist dies der Teil, an dem der Werkzeugwechsler befestigt ist.

Die Spannzangentasche: Die Spannzange wird in die Sammeltasche gesteckt, sodass sie mit Spannzangenmuttern gesichert werden kann.

Es gibt zahlreiche Arten von Werkzeughaltern in unterschiedlichen Größen und Standards sowie für unterschiedliche Zwecke. Es wäre selbst für Bediener schwierig, alle Arten von Werkzeughaltern zu kennen. Dennoch können wir diese grundlegenden Arten von Werkzeughaltern erwähnen:

Spannzangenfutter:

Sie sind aufgrund ihrer einfachen Befestigung und hohen Haltekraft beliebte Werkzeughalter. Es gibt verschiedene Typen wie „Einzug“ und „Push-Out“.

Bohrfutter:

Sie können grundsätzlich in „Schlüsselbohrfutter“ und „Schnellspannbohrfutter“ eingeteilt werden. Bei Spannfuttern mit Schlüssel verwenden Sie einen Schlüssel, um den Halter festzuziehen. Schnellspannbohrfutter können von Hand angezogen werden. Bohrfutter sind seit vielen Jahren im Einsatz und ideal für unkomplizierte Einsätze in kleinen Werkstätten.

Schaftfräserhalter:

Es handelt sich um einfache und kostengünstige Werkzeughalter, die jedoch eine kurze Lebensdauer haben.

Schrumpffutter:

Sie sind beheizt und können so an unterschiedlich große Schäfte angepasst werden. Zur Erwärmung des Schrumpffutters wird ein spezielles Gerät verwendet. Das Gerät erwärmt das Spannfutter automatisch, um die gewünschte Steifigkeit und Präzision zu erreichen, ohne auf die Fähigkeiten des Bedieners angewiesen zu sein.

ER-Inhaber:

Diese Halter werden vor allem wegen ihres hohen Rundlauffehlers, ihres guten Halts und ihres günstigen Preises bevorzugt. Sie sind außerdem vielseitiger als andere Halter und passen problemlos in jede Art von Schaft. Sie erfordern jedoch mehr Pflege und Schulung. Zunächst sollte für den jeweiligen Schaft die richtige Spannzange verwendet werden. Dann sollten sie richtig angezogen werden. Abschließend sollten sie sauber zusammengebaut werden. Wenn all dies richtig gemacht wird, werden ER-Inhaber die gewünschte Leistung erbringen.

Fräsfutter:

Nadellager im Inneren von Fräsfuttern erzeugen eine wechselnde Neigung, wodurch Druck auf den Körper ausgeübt wird, was die Spannkraft erheblich erhöht. Man kann sagen, dass Fräsfutter eine 5-mal höhere Spannkraft haben als ein gewöhnlicher Halter. Zu starkes Anziehen kann aufgrund des hohen Drucks auf die Nadellager zu Unrundheitsproblemen führen. In vielen Handbüchern wird daher empfohlen, die Schrauben nach dem vollständigen Anziehen etwas zurückzuziehen.

Hydrodehnspannfutter:

Um den Druck und die Griffigkeit zu erhöhen, wird flüssiges Öl verwendet. Es lässt sich einfach mit einem Sechskantschlüssel festziehen. Diese Spannfutter bieten eine hohe Rundlaufgenauigkeit und reduzieren die Vibration extrem. Der Hauptnachteil ist jedoch die geringe Steifigkeit.

•Zuerst sollten Sie die richtige Größe auswählen, die für Ihre Werkstatt oder Fabrik geeignet ist. Während ein BT30 in einer kleinen Werkstatt gute Arbeit leisten kann, reicht er für große Fabriken möglicherweise nicht aus.

•Auch der Standort des Arbeitsplatzes ist wichtig. Während sich Europäer für die Verwendung von HSK-Haltern entscheiden, tendieren Amerikaner dazu, CAT-Halter zu verwenden. AlsAls internationale Alternative können Sie sich für BT-Inhaber entscheiden.

•Für höchste Genauigkeit bei hohen Geschwindigkeiten können Sie technologisch fortschrittliche Halter wie BBT oder HSK bevorzugen.

•Wenn Sie Vielseitigkeit wünschen, sind ER-Halter eine gute Wahl für Sie. Zu diesen Haltern gehören Spannzangen in fast allen Größen.

•Für einfache Werkstücke würden einfache und kostengünstige Werkzeughalter wie Schaftfräserhalter ausreichen. Dadurch müssen Sie keine großen Investitionen in Werkzeughalter tätigen.

•Letztendlich sollten Sie Ihre Investition in die erstklassigen Werkzeughalter, die Sie benötigen, nicht vernachlässigen. Bedenken Sie, dass diese Investition langfristig zu Produktivität und Gewinn führen wird.

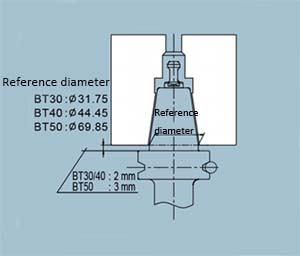

Für die Werkzeugverwaltung von CNC-Maschinen wurden unterschiedliche Standards entwickelt. Der in Europa verwendete Standard für Kegel ist SK oder ISO. HSK ist eine weiterentwickelte Version der SK-Werkzeughalter mit Doppelkontaktfunktion. Die Größe ihrer Kegel beträgt 1:10. Die Doppelkontaktfunktion verbessert die Leistung von HSK-Werkzeughaltern in verschiedener Hinsicht. Amerikaner verwenden den CAT-Standard. Und BT ist eine Weiterentwicklung des CAT-Standards, der von der japanischen Werkzeughalterindustrie entwickelt wurde. Tatsächlich ist es die Abkürzung für „Bottle Grip Taper“. Ihre Kegelgröße beträgt 7:24. Sie haben je nach Durchmesser des Kegels unterschiedliche Größen wie BT30, BT40 und BT50. BBT bezieht sich auf „Big Plus BT“-Kegel, ebenso wie BCB sich auf Big Plus CAT-Kegel bezieht. Bei der Big Plus-Technologie handelt es sich um eine Dual-Contact-Spindel. Der Schaft berührt die Spindel sowohl auf der Spindelfläche als auch auf der Flanschfläche. Im Folgenden erklären wir mehr über BBT-Werkzeughalter und erläutern ihre Vorteile gegenüber BT-Werkzeughaltern.

Unter BT versteht man herkömmliche Werkzeughalter, bei denen die Spindel den Kegel erst nach dem Spannen berührt. Bei diesen Werkzeugen gibt es einen erheblichen Abstand zwischen der Spindelfläche und der Flanschfläche. Dieser Raum wirkt sich negativ auf die Leistung des Werkzeughalters und der CNC-Maschine in Bezug auf Steifigkeit, Rundlauffehler, Durchbiegung und einige andere Faktoren aus.

|

||||

| Spezifikation (mm) | L1 | D1 | D2 | y |

| BT30 | 48.4 | Φ31,75 | Φ46 | 1,0 |

| BT40 | 65,4 | Φ44,45 | Φ63 | 1,0 |

| BT50 | 101,8 | Φ69,85 | Φ100 | 1.5 |

Spezifikation der BT-Werkzeughalter

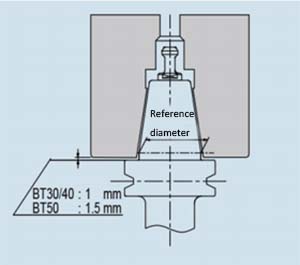

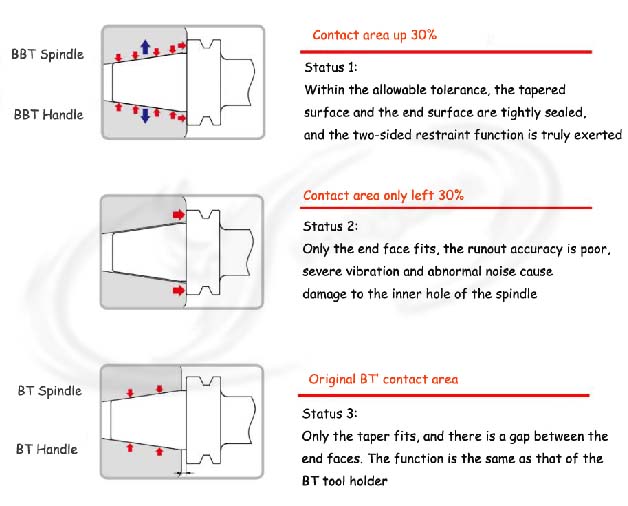

Anfang der 1990er-Jahre dachten japanische Maschinenbauer, dass Werkzeughalter eine bessere Leistung erbringen könnten, wenn dieser Platz weggelassen würde, und entwickelten die Big Plus-Technologie. Wir nennen es kurz BBT. Diese Technologie wird auch Dual-Contact-Technologie genannt. Bei BBT-Werkzeughaltern gibt es sowohl einen Flächenkontakt als auch einen Kegelkontakt. Mit anderen Worten: Nach dem Spannen der Spindel und des Werkzeughalters berührt die Stirnseite der Spindel und die Stirnfläche des Flansches einen Teil des Werkzeughalters sowie die Spindel- und Werkzeughalterkontakte auf dem Kegel. Dadurch entsteht kein Platz zwischen Spindel und Werkzeughalter.

Sobald dieser Raum abgedeckt ist, wirken Werkzeughalter und Spindel so, als wären sie eine Einheit. Der Platz wird durch Erweiterungen sowohl der Spindel als auch des Werkzeughalters abgedeckt. Daher haben wir sowohl Big Plus-Spindeln als auch Big Plus-Werkzeughalter. Wenn ein standardmäßiger, nicht von BBT stammender Werkzeughalter in eine standardmäßige, nicht von BBT stammende Spindel eingesetzt wird, besteht zwischen der Unterseite der Flanschfläche und der Oberseite der Spindelfläche ein Abstand von ca. 3 mm. Um diesen Spalt zu schließen, wird die Flanschfläche um 1,5 mm und die Spindelfläche um 1,5 mm verlängert. Kurz gesagt, der Spalt wird durch Ergänzungen an der Flanschfläche und der Spindelfläche halbiert. Schließlich haben wir einen konischen Kontakt auf der Innenseite und einen Flächenkontakt auf der Außenseite.

Für die beste Leistung ist es ideal, sowohl einen BBT-Werkzeughalter als auch eine BBT-Spindel zu haben. Viele Maschinenbauer produzieren BBT-Spindeln. Wenn Sie entweder den BBT-Werkzeughalter oder die BBT-Spindel verwenden, können Sie nur die Hälfte der Lücke abdecken. Wenn Sie eine CNC-Maschine mit einer BBT-Spindel haben, ist es am besten, einen BBT-Werkzeughalter zu verwenden.

Doppelter Kontakt ermöglicht eine starke Verbindung zwischen Spindel und Werkzeughalter. Die größere Kontaktfläche macht den BBT-Werkzeughalter gegenüber BT-Werkzeughaltern vorteilhaft. Diese Vorteile werden im Folgenden erläutert.

BBT-Werkzeughalter übertreffen BT-Werkzeughalter in mehrfacher Hinsicht, wenn Ihre CNC-Maschine mit den gleichen Parametern betrieben wird. Erstens funktionieren BBT-Werkzeughalter reibungslos und während des Betriebs ist kein hörbares Rattern zu hören. Zweitens sind aufgrund dieses reibungslosen Prozesses keine Rattermarken auf der Oberflächenbeschaffenheit zu sehen. Kurz gesagt können wir sagen, dass BBT-Werkzeughalter den BT-Werkzeughaltern überlegen sind. Vergleichen wir nun diese beiden Werkzeughalter, um zu sehen, warum und wie BBTs BTs überlegen sind.

•Die BBT-Kontaktfläche ist größer als die BT-Kontaktfläche, was die Stabilität der Spindel und des Werkzeughalters verbessert, Vibrationen unterdrückt, problemlos schwere Schneidfähigkeiten ausübt und eine bessere Oberflächenrauheit aufweist.

|

|

Werkzeugmaschine: YSV-957 Werkzeuggriff: BBT40/BT40 Werkzeug: Schaftfräser (D20) Schnittmenge: 1,0 mm |

| Gute Oberflächenbeschaffenheit | Leichte Messer auf der Oberfläche |

•Wie oben erwähnt, erhöht die Doppelkontaktfunktion von BBTs die Schneidleistung erheblich und gewährleistet gleichzeitig eine hohe Genauigkeit. Auf diese Art,Sie erreichen einen fehlerfreien Produktionsprozess bei hohen Geschwindigkeiten. Dies bedeutet, dass die Massenproduktion Ihrer erstklassigen Produkte in kurzer Zeit durchgeführt werden kann, sodass Sie sich einen Wettbewerbsvorteil gegenüber Ihren Konkurrenten in Ihrem Markt verschaffen und diesen einen Schritt voraus sein können. Je größer die Kontaktfläche, desto höher die Bindungsrate und desto höher ist die Verarbeitungssteifigkeit. Die folgende Tabelle zeigt die Montage von BBT-Griff und BT-Griffbereich, wodurch sich die Verarbeitungssteifigkeit um durchschnittlich 30 % erhöht.

| Modell | BT | BT | Prozentsatz | |

|

|

|

||

| BT30 | 2539 | 2539 | 767 | ↑30% |

| BT40 | 4820 | 4820 | 1422 | ↑29% |

| BT50 |

11803 |

11803 | 3791 | ↑32% |

•BBT-Werkzeughalter verbessern die Wiederholgenauigkeit des automatischen Werkzeugwechslers (ATC). BBTs erzeugen keinen Rundlauf, sodass der Werkzeughalter präzise in die Spindel gelangt, was die Wiederholgenauigkeit erhöht.

•Die doppelseitige Bindungsspindel der BBTs verhindert zudem die axiale Verschiebung des Halters bei hohen Geschwindigkeiten.

•BBTs verhindern Passungsrost, der durch starkes Schneiden verursacht wird.

•Bei Bohrarbeiten erreichen Sie mit BBTs eine bessere Rundheit.

•Gute Austauschbarkeit, von CNCYangsen hergestellte CNC-Werkzeugmaschinen sind mit doppelseitig bindenden BBT-Spindeln mit hervorragender Leistung ausgestattet, was eine große Hilfe bei der Verbesserung der Schnittleistung und Bearbeitungsgenauigkeit ist. Einer der Vorteile doppelseitiger Bindungsspindeln besteht darin, dass herkömmliche BT-Werkzeughalter weiterhin verwendet werden können.

| / | BT-Spindel | BBT-Spindel |

| BT-Griff |  |

|

| BTB-Griff |  |

|

Wenn Sie also immer noch herkömmliche Werkzeughalter wie BTs verwenden. Es ist höchste Zeit, dass Sie in BBTs investieren, um diese Vorteile zu nutzen.

BBT-Werkzeughalter sollten gemäß den Standards der Marke Big Plus gemessen werden. Eine solche Messung ist erforderlich, um einen vollständigen Kontakt zu erreichen, der das Wesen der Big Plus-Technologie darstellt. Dabei sollten vorgegebene Toleranzen nicht überschritten werden. Um dies zu gewährleisten, verfügen wir hier über drei verschiedene Lehren: Kegelzugdorn, Ringlehre und Stirnmessgerät.

Der konische Zugdorn ist das wichtigste Maß. Es wird im Wesentlichen verwendet, um zu bestimmen, wie tief der Werkzeughalterkegel bei Aktivierung des Haltesystems in die Spindel eindringt. Dies bestimmt letztendlich, wie groß die Toleranz für die Position des Gesichts sein sollte.

Um sicherzustellen, dass die Spindel in der richtigen Toleranz an der richtigen Stelle sitzt, wird ein Lehrring verwendet. Die richtige Toleranz wird nach den Vorgaben der Spindelbauer ermittelt. Im Lehrring ist ein Chip zur Aufzeichnung der Kalibrierdaten integriert. Darüber hinaus werden Messgeräte verwendet, um Messungen für die oben genannten Kalibrierungen durchzuführen.

BBTs sind die fortschrittlichsten Werkzeughalter, die die beste Leistung von CNC-Maschinen gewährleisten. Mit diesen Werkzeughaltern erzielen Sie eine höhere Genauigkeit, höhere Steifigkeit und hervorragende Oberflächen. Sie haben außerdem keinen Rundlauffehler, eine minimale Durchbiegung und weniger Vibrationen. Darüber hinaus verlängern Sie mit diesen Werkzeughaltern die Lebensdauer Ihrer CNC-Maschine und Ihres Schneidwerkzeugs.

Durch den Einsatz dieser Werkzeughalter erhöhen Sie Ihre Produktionskapazität erheblich und senken Ihre Produktionskosten. Auch Massenproduktionsprozesse können Sie problemlos in kurzer Zeit durchführen. All dies bedeutet, dass Sie Ihren Konkurrenten in Ihrer Branche einen Schritt voraus sind. Denken Sie daran, dass Investitionen in Hochtechnologie auf lange Sicht für Sie immer profitabel sein werden. Vielleicht ist jetzt der richtige Zeitpunkt für Sie, in BBT-Werkzeughalter zu investieren.